この記事で解決できる困りごと

- IE手法が単語としては知っているが、どんな事ができるか分からない

- 改善や生産性向上とIEの関係性が理解できていない

- IE手法をどんな場面で活用できるか、イメージできない

この記事でここを目指そう

- 方法研究・作業測定・組合せ手法などIE手法の全体像がつかめる

- IE手法をどんな場面で活用するかのイメージがつかめる

- 「改善を体系的に進める思考軸」としてIEを使えるようになる

製造現場をより良くするために、「どこを」「どのように」見て改善していけばよいのか——。

それを体系的に示してくれるのが IE(Industrial Engineering) です。

IEは、一見複雑に見える工場の仕事を、

分解・見える化し、改善点を発見し、より良い姿に変えるための“科学的アプローチ” と言えます。

作業の流れ、作業者の動き、時間、設備、人員配置、レイアウトなど、多岐にわたる要素を整理

し「最もムダが少なく、最も良い方法は何か?」を導き出すための体系です。

IEは大きく、

- ①方法研究(Method Study)

- ②作業測定(Work Measurement)

- ③組合せ手法(①②の2つを組み合わせたもの)

の3つから構成されます。

方法研究では、作業のやり方やモノ・人の流れを分析し、改善の糸口を探します。

作業測定では、作業に必要な時間を定量的に測定し、生産計画や標準時間の設定に活かします。

さらに組合せ手法では、人と機械の連携やライン設計、レイアウト最適化など、より実践的で応用的な改善に踏み込みます。

IEの特徴は、「気づき」や「経験則」のみに依存しないことです。

数値や分析手法を活用しながら、改善効果を再現性高く実現するため、

生産技術者にとって“改善の土台”となる重要な技術体系と言えます。

IEとは何?

まず、「IEって何?」というところから整理してみましょう。

IEとは Industrial Engineering(インダストリアル・エンジニアリング) の略称で、読み方は「アイ・イー」。名前の通り、工業(Industrial)分野を起点に生まれた技術ですが、製造業だけでなく、サービス業、物流、医療など、あらゆる現場で活用されている“改善の科学”です。企業内の業務の問題解決、経営の問題解決、社会の問題解決、さまざまな場面で活用できます。

日本とアメリカのIE協会では、IEを次のように定義しています。

-

日本IE協会(2008年)

価値とムダを顕在化させ、資源を最小化することでその価値を最大限に引き出そうとする見方・考え方であり、それを実現する技術。

仕事のやり方や時間の使い方を工夫して豊かで実りある社会を築くことを狙いとし、製造業だけでなくサービス産業や農業、公共団体や家庭生活の中でも活用されている。 -

米国IE協会(AIIE/現IISE, 1955年)

人・モノ・設備の総合されたシステムの設計・改善・確率に関するもので、そのシステムから得られる結果を明確にし、予測し、かつ評価するために、工学的な解析・設計の原理や方法とともに、数学・物理学・社会科学の専門知識と技術を利用する

…と、定義だけ見ると少し難しく感じますよね。

一言でいうと、IEとは?

「ムダを見つけ、ムダをなくすことで投資資源を最小限にし、価値を最大化するための“科学的な見方・考え方・分析手法”」 です。

企業が利益を生み出すための土台となるノウハウのかたまりであり、

「安全に、安定して、早く、安く、品質よく仕事ができるようにする」

ための合理的な改善技術だと言えます。

IEを活用することで、現場で起きている事象を数字・記号・図で“見える化”し、ムダ・ムリ・ムラの徹底排除を進めながら、人財育成や強い工程づくりにもつなげることができます。

IEの歴史

IEは、2人のアメリカ人技術者が提唱した研究が源流になっています。

① テイラー(Frederick W. Taylor)の「時間研究」

・作業を細かく観察、分解し、

・どれだけ時間がかかり、

・どこにムダがあるかを明らかにする

ための手法で、時間を重視。

一言で表すと

「作業を細かく見て時間を測り、ムダを見える化する手法」

作業に必要な標準時間(Standard Time)を科学的に決めることに重点を置いた、生産性向上に直結する考え方です。

② ギルブレス(Frank & Lillian Gilbreth)の「動作研究」

・作業者の動きを細かく分解し、

・ムダな動作を取り除き、

・疲れにくい・効率的な作業方法(標準動作)を探る

ための手法で、動きを重視。

一言で表すと、

「作業の動きを細かく分析し、ムダをなくすための手法」

時間研究が「どれくらい時間がかかったか」を測るのに対し、

動作研究は「どんな動きで作業しているか」を深掘りするのが特徴です。

作業者の動きを細かい動作単位(サーブリック)に分解して分析します。

③この2つが統合されたものが「作業研究(オールドIE/狭義のIE)」

時間研究+動作研究を体系化したものが「作業研究」で、今のIEの基礎です。

さらに時代が進むと、コンピュータの発展とともに数理的手法(統計学・最適化手法・データ分析)が発展し、IEの対象は大きく広がりました。これが 「モダンIE(広義のIE)」 です。

この記事では、現場改善に直結する 狭義のIE(オールドIE) を中心に解説します。

なぜIE手法を活用するの?

IEを使う理由は、大きく3つあります。

① 科学的に現状を分析でき、共通言語で議論できる

IEは「数字・記号・図」という誰にでも伝わる形式で情報を整理します。

これにより、プロジェクトメンバー間の認識ズレを減らすことができます。

② 誰がやっても“同じ結果”が得られる

IEの分析手順は体系化されているため、

「分析する人によって結果が変わる」

という属人化を防げます。

③ 改善を通して“カイゼン人財”を育成できる

IEの分析は、ムダを見つける視点を養うトレーニングそのもの。

プロセスを繰り返すことで、改善できる人財が自然と育ちます。

IEを使わないと起きる“あるある”

- 共有したと思っていた現状が実は共有できていなかった

- 調査した人によって方法も結果もバラバラ

- 改善したのに、なぜか効果が出ない

- 「多分ここが原因だろう」とイメージだけで判断し、真因からズレる

どこの現場でも起こりがちなことですが、これは

共通の分析基準がないこと

が原因です。

IE手法を使えば、

- 科学的に現状を分解

- マクロ→ミクロへと段階的に真因を追求

- 誰でも同じ手順で分析

- 標準化にもつながる

というプロセスで、改善の質が飛躍的に安定します。

どんな場面でIE手法を使うの?

IE=工場改善というイメージが強いかもしれませんが、実は用途は非常に幅広いです。

IEは 「問題を科学的に分析し、よりよくする技術」 なので、どんな業界でも使えます。

以下に代表的な活用場面をまとめます。

① 製造業

生産効率化、コスト改善、品質向上、標準作業、レイアウト設計など、まさにIEの王道分野。

- ムダ動作の削減による生産スピード向上

- レイアウトの最適化で動線を短縮

- 在庫管理の精度向上

② サービス業(銀行・レストラン・ホテル・コールセンター 等)

サービス業は“人の動き”と“時間”が重要。IEが非常に力を発揮します。

- 待ち時間の短縮

- スタッフ動線の改善

- オペレーションの標準化

③ 物流・サプライチェーン

物流業は“距離・時間・在庫”がすべて数値化できるため、IEの得意領域。

- 倉庫レイアウトの改善

- ピッキング効率の向上

- 配送ルートの最適化

④ 医療分野

医療現場も“待ち時間”と“導線”の宝庫。

- 診療プロセスの改善

- 手術室の利用効率向上

- 医療機器の稼働率改善

⑤ 建設業

現場の安全性・作業効率に大きく貢献。

- 作業者動線の改善

- 資材配置の最適化

- 工期短縮とコスト削減

⑥ 小売業

消費者行動の分析もIEの得意領域。

- 店舗レイアウト改善

- 在庫管理精度向上

- レジ待ち時間の短縮

IEの分類・分析手法・活用プロセス

ここまでは「IEとは何か」「なぜ必要なのか」「どんな場面で使うのか」を見てきました。

ここからは、いよいよIEを構成する分析手法そのものに踏み込みます。

「IEって結局どんな分析をするの?」

「工程分析とか時間研究って何をするもの?」

という疑問が、このパートで一気にクリアになります。

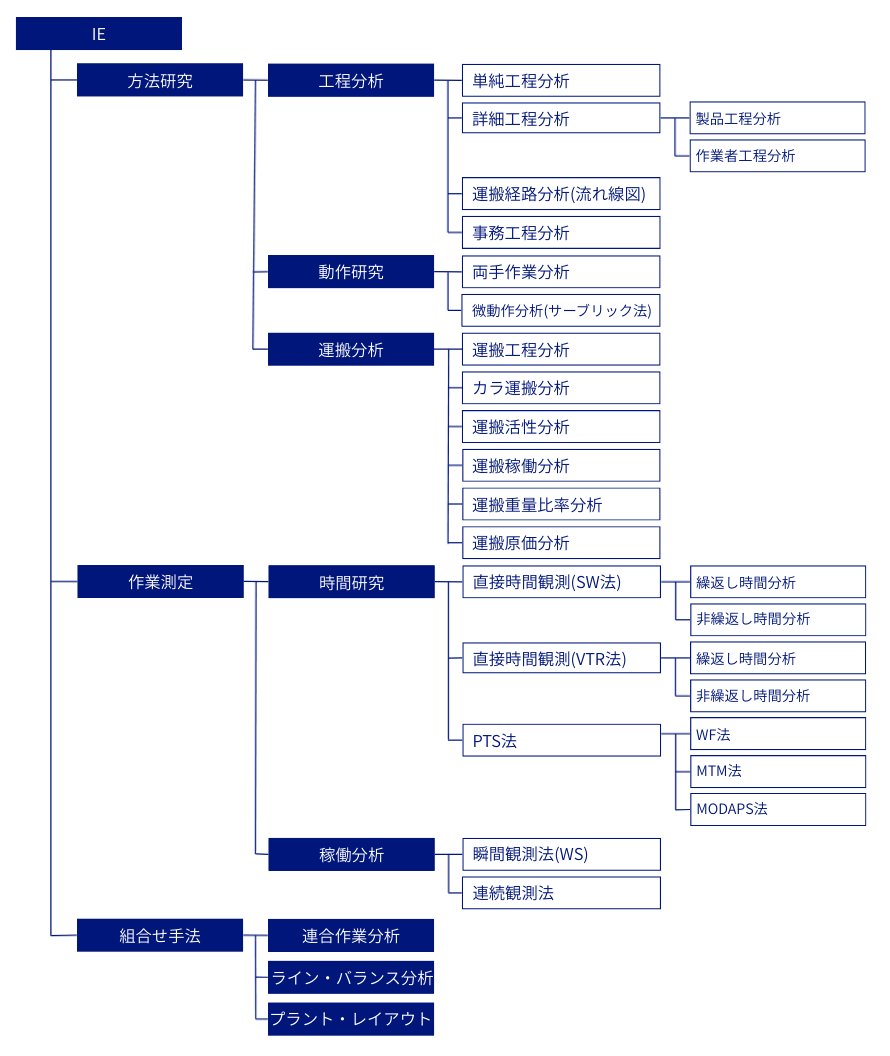

IEの分類と分析手法(全体像)

IE(Industrial Engineering)は、昔から「作業研究=オールドIE」と呼ばれてきた伝統的手法を中心に発展してきました。

現在は、統計学・データ分析などを取り入れた「モダンIE」まで領域が広がっていますが、**現場改善で最も基本的で力を発揮するのはオールドIE(狭義のIE)です。

IEは大きく3つの柱で構成

-

方法研究(最良の方法をつくる分析)

-

作業測定(作業時間を科学的に測る分析)

-

組合せ手法(連合作業分析・ラインバランシングなど)※①②を組み合わせた応用手法

があります。

この3つの分類に、代表的なIE手法が紐づいています。

IEの分類と代表的な分析手法(一覧)

① 方法研究(最も良い方法を追求する分析)

| 分析手法 | 目的(何のために) | 概要(何をする分析か) |

|---|---|---|

| 工程分析 | 工程の流れに潜むムダを見つける | モノの流れ・人の流れを可視化し、工程の全体像を分析する |

| 動作研究 | 作業者の動きに潜むムダを見つける | 作業者の体の動き(手・腕・足)や目の動きまで細かく分析する |

| 運搬分析(マテハン分析) | 付加価値を生まない運搬ロスを見つける | 運搬距離・運搬回数・運搬時間を定量的に分析する |

② 作業測定(作業時間を科学的に測る分析)

| 分析手法 | 目的(何のために) | 概要(何をする分析か) |

|---|---|---|

| 時間研究 | 標準時間の設定・作業改善 | 作業を要素に分解し、1つひとつの時間を測定・評価する |

| 稼働分析 | 改善重点・適正人員・余裕率の算定 | 人や設備の「何に何分使っているか」を時系列で調査する |

③ 組合せ手法(①②を組み合わせた応用分析)

| 分析手法 | 目的(何のために) | 概要(何をする分析か) |

|---|---|---|

| 連合作業分析(連合工程分析) | 人/機械、人/人の時間的ムダを見える化 | 連合作業における手待ちや同期関係を時間軸で分析する |

| ライン・バランス分析(ラインバランシング) | 手待ち・仕掛のない流れるラインをつくる | 工程ごとの作業時間差をなくし、スムーズな流れを設計する |

| プラント・レイアウト | レイアウト面からムダ・ムラ・ムリを排除 | 設備・作業場所の配置を最適化し、動線を最短化する |

分類ごとの役割をもう少し深く解説

① 方法研究:現状の「やり方」を徹底的に科学する

方法研究は、IEの中でもっとも基本であり、最も改善効果が大きい領域です。

- 工程はどう流れているか

- 作業者はどんな動作をしているか

- 付加価値のある動き/ない動きは何か

- 動線にムダはないか

これらを「見える化」することで、抜本的な改善を生み出します。

② 作業測定:改善の効果を数字で証明する

改善は「速くなった気がする」だけではダメです。

作業測定は改善前後の変化を数字で示せるため、説得力が段違いです。

- 標準時間

- 余裕率

- 稼働率

- 作業者数の適正化

工場運営の基準をつくる役割も持っています。

③ 組合せ手法:ライン設計や工程最適化の“武器”

方法研究+作業測定の結果を、

生産ラインとして最適な姿に仕上げるフェーズが組合せ手法です。

特に、

- ラインバランシング

- レイアウト設計

は、生産技術者の腕の見せどころです。

まとめ:IEは“改善の共通言語”

IEは製造業だけでなく、サービス、物流、医療、小売、建設など、あらゆる業界で活用されている万能の改善技術です。

IEがあると、

- 事実を科学的に分析できる

- 再現性のある改善ができる

- 人材育成につながる

- 継続的改善の文化が根づく

など、組織に大きなメリットがあります。

企業が競争力を高め、お客様から信頼される工程づくりを行うための基盤となる技術――

それが Industrial Engineering(IE) です。

IEの各手法を使えるようになると、

- 工程の流れを“鳥の目”でつかめる

- 作業のムダを“虫の目”で発見できる

- 改善効果を“数字”で説明できる

- そしてライン設計・工程設計に活かせる

つまり、現場改善からライン設計まで一貫して活用できるのがIEの強みです。

IEは「改善の基礎」であり、

同時に「生産技術者が武器として持つべき技術体系」でもあります。