この記事で解決できる困りごと

- 現場の工程を把握できず改善ネタが見つからない

- まず何を分析すればいいかわからない

- 作業が複雑に見えるが、整理方法がわからない

この記事でここを目指そう

- 工程を「並べる・見える化する」ことができる

- 改善対象の工程を明確にし、ムダを発見できる

- 詳細工程分析へのステップにつなげられる

改善を進めるうえで最初にぶつかる壁は、

- 現場の流れが本当に最適か分からない

- どの工程がムダなのか判断できない

- 改善すべき場所が特定できない

という 「現状が曖昧」な状態です。

この状態で改善活動を行うと、

- 効果の薄い改善をやってしまう

- 対症療法だけで根本改善にならない

- 判断が人の感覚頼りになってしまう

といったことが起き、時間も労力も成果に結び付かなくなります。

そこで役立つのが 単純工程分析 です。

工程を順に分解し、「加工/作業」「検査」の流れを書き出すことで、

現場の状況を誰が見ても理解できる 客観的な視点 を得ることができます。

現場でよくある“感覚評価”が、分析するとこう変わります。

| 現場の感覚 | 分析後の事実 |

|---|---|

| 「工程は多いけど必要だと思う」 | → 実際は加工/作業より検査が多かった |

| 「作業者は忙しそうなのに生産が増えない」 | → 検査待ちがボトルネックだった |

書き出すだけで、

頭の中にある“なんとなくの現場像”が現実の姿に変わるのです。

この記事では、単純工程分析の

- どのように描くのか

- 何に着目して見ればいいのか

- 改善に繋げるコツ

まで、実務に活かせる形で解説します。

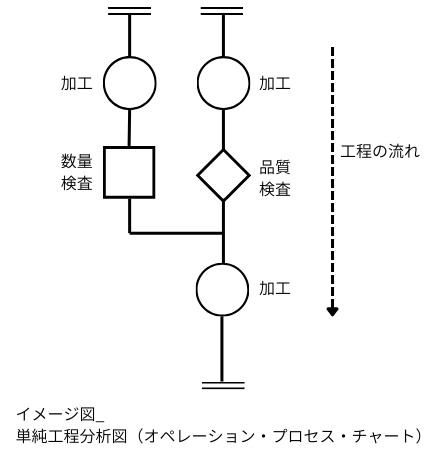

単純工程分析(オペレーション・プロセス・チャート)とは?

単純工程分析は、

「加工 / 作業」「検査」の2種類のみを扱い、工程の流れと状態を把握する手法

です。

工程図記号を使って工程順に系列を表した、

「単純工程分析図(オペレーション・プロセス・チャート)」

を作成して、流れや状態を把握していきます。

材料・部品・情報が「どんな工程を通って完成するか」という

生産工程の全体の流れを一目で把握でき、

工程の骨格をつかむ際に有効です。

単純工程分析で「見える化」できること

単純工程分析を行うと、次のようなことが明確になります。

- 作業と検査が、どんな順番で行われているか

- 検査工程が多すぎないか、適切な位置にあるか

- 作業と検査の流れに不自然な分断がないか

普段の現場では見えにくい、

工程構成そのもののムダ(検査の重複、細かすぎる分割など)が、

はっきりと見えるようになります。

単純工程分析は「工程構成を見直すための出発点」

単純工程分析の目的は、

いきなり作業改善や動作改善を行うことではありません。

- 今、どんな作業工程があるのか

- どこに検査工程が入っているのか

という 工程の組み立て方を正しく把握すること が最優先です。

工程構成が整理されると、

「この検査はまとめられそうだ」

「この作業は一体化できそうだ」

といった改善の方向性が見えてきます。

単純工程分析は、

工程設計や標準作業を見直すための基礎となる分析手法なのです。

※工程分析の全体像はこちら:

なぜ単純工程分析が必要なのか?

現場改善の基本は、

現状把握 → 問題・原因の発見 → 改善案の検討

最初の「現状把握」が不十分なままでは、改善はうまく進みません。

しかし実際の現場では、

- 作業が多い「気がする」

- 検査が多くて大変「そうに見える」

- 忙しいのに効率が悪い「感じがする」

といった 感覚的な認識 で話が進んでしまうことがよくあります。

事実を共有する

たとえば、こんなやり取りに心当たりはないでしょうか。

「この工程、作業が多すぎない?」

「いや、必要な作業だと思うけど…」

「検査が多くて大変そうだよね」

「品質的には仕方ないよ」

このように感覚だけで議論すると、

人によって見ているポイントが違い、認識が噛み合いません。

改善を進めるためには、

作業と検査の構成を、誰が見ても同じように理解できる状態を作る必要があります。

単純工程分析で“工程の実態”が見える

単純工程分析を行い、

「加工 / 作業」と「検査」を工程記号で整理すると、次のようなことが明確になります。

| 現場での感覚 | 分析後に見える事実 |

|---|---|

| 作業が多くて大変そう | 作業12工程・検査5工程 → 検査が多く工程が細かすぎる |

| 検査が多い気がする | 同じ内容の検査が複数工程(3箇所)に分散している |

| 忙しいのに効率が悪い | 作業と検査が切り替わり、流れが悪い |

感覚的だった評価が、

工程数・順序・構成として整理される。

これが、単純工程分析の大きな価値です。

単純工程分析で見えるのは、

「作業と検査が、いくつあり、どう並んでいるか」という工程構成です。

時間や効率を直接評価する手法ではありませんが、

次にどこを詳しく分析すべきかを示してくれます。

改善の「方向性」を間違えないために必要

単純工程分析を行わずに改善を始めると、

- とりあえず作業を減らそうとする

- 検査を闇雲に削ってしまう

- 本来見直すべき工程構成に手を付けられない

といった問題が起こりがちです。

単純工程分析は、

- どこに作業が集中しているのか

- 検査は本当にその位置で必要なのか

といった 改善の方向性を定めるための土台になります。

単純工程分析から詳細分析へつなぐ

単純工程分析は、

その後の改善活動につなげるための出発点です。

- 単純工程分析:全体の流れ(加工/作業・検査の工程構成)を把握する

- 詳細工程分析:製品・作業者に着目してムダの多い工程を特定する

- 動作分析・作業分析:個々の作業のやり方を改善する

このように、

工程構成 → 着目する工程 → 作業内容 へと段階的に深掘りしていくことで、

ムリのない改善が可能になります。

初心者こそ、最初にやるべき分析

単純工程分析は、

- 工程記号が少なく理解しやすい

- 現場観察だけで始められる

- 工程設計・標準作業に直結しやすい

という特徴があります。

そのため、

- 初めて現場改善に取り組む人

- 工程や作業を体系的に理解したい人

にとって、最初の一歩として非常に有効な分析手法です。

単純工程分析の活用場面

単純工程分析は、

現場を 「作業と検査の並び(工程構成)」という視点 で捉え直し、

工程の組み立て方そのものにムダや不整合がないかを確認するための分析手法です。

特に、以下のような

「問題はありそうだが、どこが原因かまだ整理できていない段階」

で効果を発揮します。

どんな作業・検査があるのか、全体像をつかみたいとき

現場を見ていると、

- 作業が多そうだ

- 検査がやたらと挟まっている気がする

と感じることがあります。

単純工程分析では、

作業工程と検査工程を順番に書き出すことで、

- 作業と検査がいくつあるのか

- どんな順序で並んでいるのか

といった 工程構成の全体像 を整理できます。

まずは「何が、いくつ、どう並んでいるか」を

事実として把握したいときに有効です。

工程が細かすぎる/多すぎると感じるとき

「工程が多くて管理しきれない」

「作業が細かく分かれすぎている気がする」

そんな違和感がある場合、

単純工程分析を行うことで、

作業工程数、検査工程数を 工程数として定量的に把握できます。

これにより、

- 本当に工程数が多いのか

- 工程分割が適切か

を感覚ではなく、

工程構成の事実として判断できるようになります。

検査が多く、流れが分断されていそうなとき

品質を重視する現場では、検査工程が増えがちです。

単純工程分析を行うと、

- 検査がどこに配置されているか

- 検査が作業の途中に頻繁に挟まっていないか

が一目で分かります。

その結果、

- 検査が過剰になっていないか

- 検査の位置は適切か

といった 工程構成レベルの見直しポイント を洗い出せます。

作業と検査の切り替わりが多いと感じるとき

作業と検査が頻繁に切り替わる工程では、

- 流れが分かりにくい

- 管理が複雑になる

といった問題が起こりやすくなります。

単純工程分析では、

作業→検査→作業→検査

といった切り替わりの多さが、

工程図として明確に表れます。

これにより、

- 工程のまとめ直し

- 検査の集約

といった 工程設計上の改善テーマ を検討しやすくなります。

次にどの工程を詳しく分析すべきか決めたいとき

単純工程分析は、

それ単体で改善を完結させる手法ではありません。

しかし、

- 工程数が多い

- 検査が集中している

- 流れが分断されている

といった特徴を把握することで、

- どの工程を次に詳しく見るべきか

- どこを作業分析・時間分析につなげるべきか

といった 次の一手を決めるための指針 を与えてくれます。

改善活動の「入口」として使いやすい分析

単純工程分析は、

- 工程記号が少なく、理解しやすい

- 現場観察だけで実施できる

- 関係者と工程構成を共有しやすい

という特徴があります。

そのため、

- 改善を始めたばかりの現場

- 工程を整理したいタイミング

において、

最初に取り組む分析手法として非常に適しています。

位置づけが一目で分かる整理(補足)

- 単純工程分析:作業・検査の工程構成を把握する

- 製品工程分析:モノの流れ・滞留・運搬を把握する

- 作業分析・時間分析:やり方・時間を改善する

この流れを押さえておくと、

「なぜ今この分析をやっているのか」がブレなくなります。

※工程分析の全体像はこちら:

※IE(インダストリアル・エンジニアリング)の全体像はこちら:

IE(インダストリアル・エンジニアリング)の全体像_IEとは何か?目的と役割をわかりやすく解説

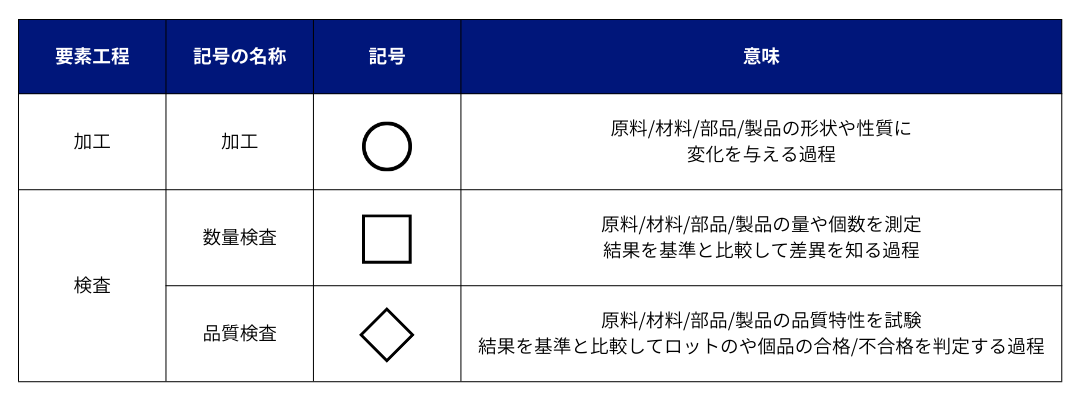

単純工程分析で使う工程記号

単純工程分析では、対象とする工程は以下の2系列のみです。

- 加工(または作業)

- 検査

この2つの系列を、工程図記号・複合記号・補助図記号を使って表現します。

これらの記号は、日本工業規格(JIS Z 8206)で定められているものを使うのが一般的です。

現場や資料で共通認識を持ちやすいため、特別な理由がなければJIS記号を使うことをおすすめします。

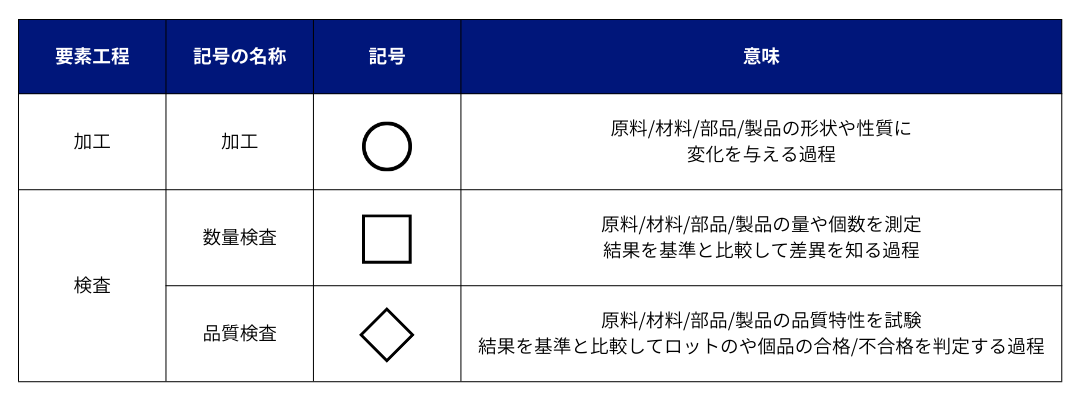

工程図記号

作業を構成する主要な工程を示す記号で、単純工程分析の中心となる記号群です。

「何が行われている工程なのか?」を表現するために使用します。

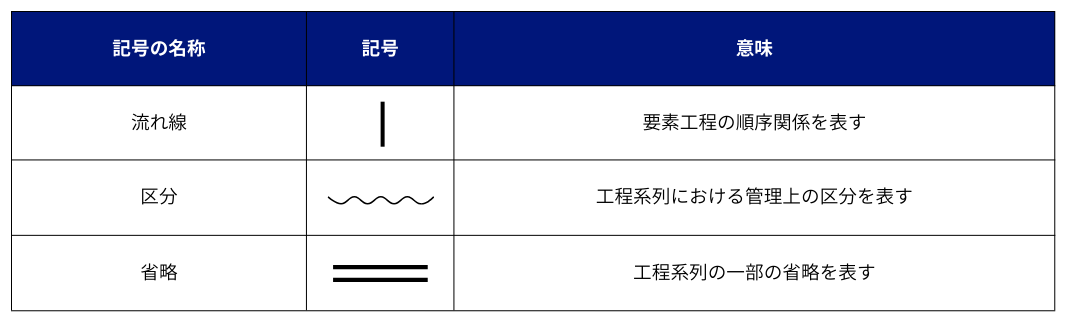

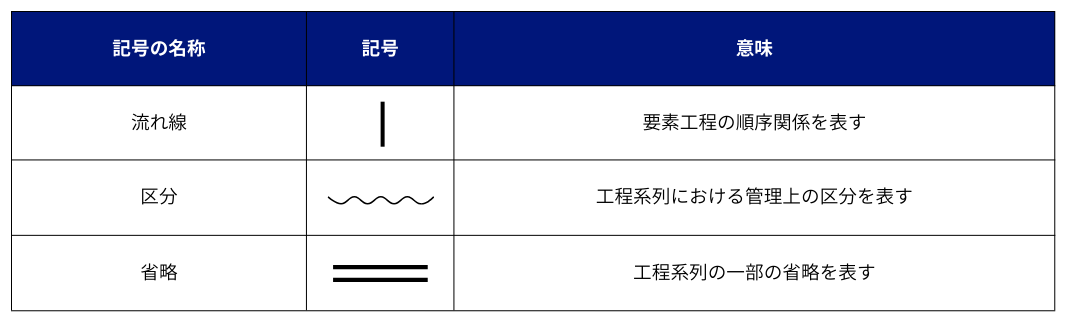

補助図記号

工程図記号だけでは表せない情報を補足するための記号です。

時間測定・注記・特殊状態を示す際に使用します。

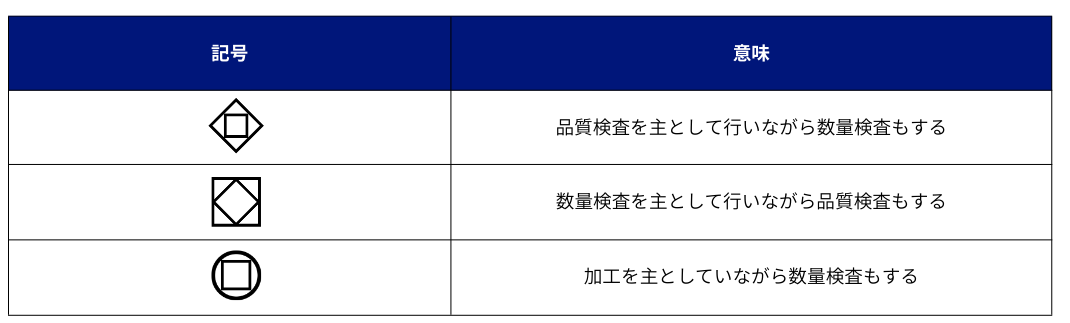

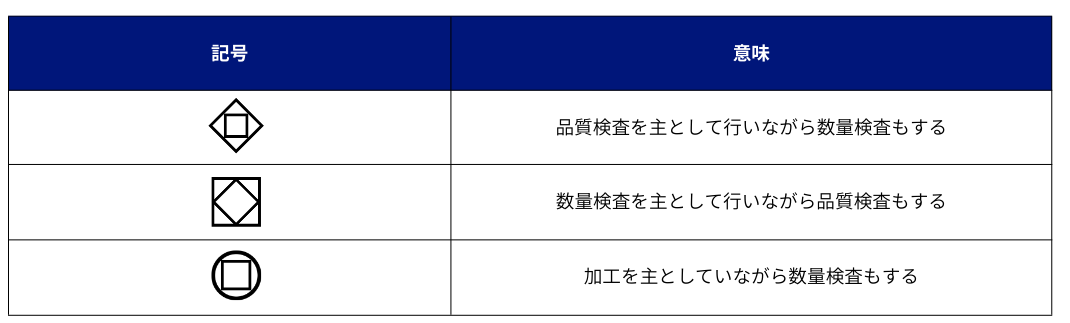

複合記号

複数の工程が同時に行われる場合に用いる記号です。

JISでは工程図記号の 組合せ表現が認められており、併記によって表現します。

単純工程分析の手順(全8ステップ)

単純工程分析は次のステップで進めます。

STEP1:目的を決める

STEP2:対象製品・対象範囲を決める

STEP3:観測方法を決める

STEP4:観測スケジュールを決める

STEP5:観測準備

STEP6:観測しながら単純工程分析図にまとめる

STEP7:結果を整理する

STEP8:考察・改善案を検討する

以下、各ステップの要点を整理します。

STEP1:目的を決める

『何を知りたいのか、何のために実施するのか』を明確にします。

例:

- 見積り資料の基礎データを得る

- 工程数の把握

- 製品別に基本工程を整理する など

目的を曖昧にしたまま分析すると、観測の抜け・漏れや後戻りにつながります。

STEP2:対象製品・対象範囲を決める

『どの製品の、どこからどこまでの工程を範囲にを調査するか』を明確にします。

対象としておすすめなのは、

- 生産量が多い重要ライン

- 工程数が多いライン

- 分岐や合流が多く複雑な工程

などです。

STEP3:観測方法を決める

『誰が、どのような手段で観測するか』を決めます。

現場観察が基本ですが、動画を撮影して机上で確認する方法も有効です。

対象範囲が広い場合は、工程の分岐/合流で区切って観測するなど工夫します。

STEP4:観測スケジュールを決める

『いつから、いつまで、観測するか』を決めます。

対象製品が流れるタイミングを生産計画で確認し、関係部門と観測スケジュールを事前調整します。

STEP5:観測の準備

単純工程分析をスムーズに進めるためには、事前準備がとても重要です。

観測前に以下の3点を準備しましょう。

- 準備1:単純工程分析図のフォーマットを用意

- 準備2:記入ルールを作成し、関係者と共有

- 準備3:観測内容・スケジュールを関係部署とすり合わせ

3つの準備について、それぞれのポイントを解説します。

準備1:単純工程分析図の記入フォーマットを作成する

単純工程分析図の記入フォーマットは、必ずしも決まった様式である必要はありません。

しかし、あらかじめフォーマットを作成しておくことで、以下のようなメリットがあります。

- 誰が観測しても、同じ項目を調査できる

- 観測結果の抜け漏れを防げる

- 観測後の情報共有やレビューがしやすくなる

特に、複数人で観測を行う場合や、後から別のメンバーと結果を検討する場合には、

共通フォーマットがあるかどうかで、理解のしやすさが大きく変わります。

調査後に「これは何のデータ?」「どの条件で観測したの?」といった齟齬が出ないよう、

以下の項目はフォーマットにあらかじめ記載しておくことをおすすめします。

<記入フォーマットに記載しておきたい項目>

- 作成年月日

- 調査期間

- 作成者/承認者

- 対象製品名

- 対象工程名

- 製品番号

- 製造番号

- 生産量

- その他の特記事項

準備2:記入ルールを決めて、事前に周知する

観測は、複数のメンバーで行うケースが多い作業です。

その際、観測者ごとに記載方法や表現がバラバラだと、後でデータを見返したときに混乱の原因になります。

そこで、観測を始める前に、記入ルールを関係者間ですり合わせておくことが重要です。

<ルールの例>

- 観測を中断した場合の表記方法を統一する

- 異常・イレギュラー時の記載ルールを決めておく

といったように、迷いそうなポイントを事前に決めておくことで、観測の質が安定します。

準備3:観測スケジュール・観測内容を事前にすり合わせる

STEP4では、おおまかな観測スケジュールをもとに、関係部門へ協力依頼を行っています。

STEP5では一歩踏み込み、すべての関係者と以下の内容を改めてすり合わせましょう。

- 観測スケジュール(日時・期間)

- 観測内容(何を・どこまで観るのか)

事前に認識を合わせておくことで、

- 現場の作業を不必要に止めてしまう

- 想定していなかった作業が発生する

といったトラブルを防ぐことができます。

このように、STEP5は「分析そのもの」ではなく、正しく・効率よく観測するための土台づくりのステップです。

ここを丁寧に行うことで、後工程の分析・改善が格段に進めやすくなります。

STEP6:観測しながら単純工程分析図へ記入

STEP3で決めた方法で実際の製品の流れを観測して、単純工程分析図にまとめていきます。

観測結果は以下の「工程図記号」を使って表現するのが基本です(JIS Z 8206)。

- ○:加工・作業

- □:数量検査

- ◇:品質検査

これらを発生順に並べ、流れ線でつなぎます。分岐や合流がある場合は図示して整理します。

ここでは、

- 工程図記号の説明

- 単純工程分析図の具体的な書き方

を順番に解説していきます。

単純工程分析で使う「工程図記号」

単純工程分析では、対象とする工程は以下の2系列のみです。

- 加工(または作業)

- 検査

この2つの系列を、工程図記号・複合記号・補助図記号を使って表現します。

これらの記号は、日本工業規格(JIS)で定められているものを使うのが一般的です。

現場や資料で共通認識を持ちやすいため、特別な理由がなければJIS記号を使うことをおすすめします。

○工程図記号

○補助図記号

○複合記号

単純工程分析図の書き方【4ステップ】

単純工程分析図の作成は、次の4ステップで進めます。

流れ自体はシンプルなので、手順に沿って観測しながら記入していきましょう。

- ステップ1:(観測前)記入できる項目をフォーマットに記載

- ステップ2:(観測時)加工・検査を工程図記号で順番に記号化

- ステップ3:(観測時)工程図記号を流れ線で結ぶ

- ステップ4:(観測時)分岐・合流の流れを記号化

以下で、それぞれ詳しく説明します。

ステップ1:(観測前)記入できる項目をフォーマットに記載する

まずは、観測前に分かっている情報を記入フォーマットに書き込みます。

ここで記載する内容は、後から結果を見返したり、メンバーと共有したりする際に重要になります。

<事前に記入しておく項目>

- 作成年月日

- 調査日/調査期間

- 作成者/承認者

- 対象製品名

- 対象工程名

- 製品番号

- 製造番号

- 生産量

- その他の特記事項

「あとで分かるからいいや」と思わず、最初にきちんと埋めておくのがポイントです。

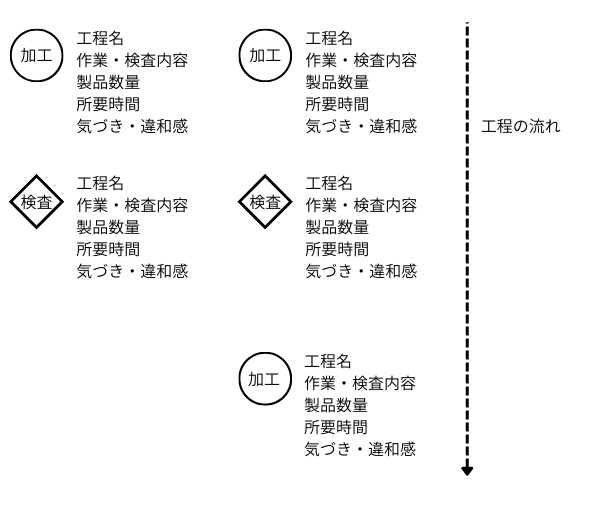

ステップ2:(観測時)加工と検査を工程図記号で記号化する

次に、実際の現場で製品の流れを目で追いながら、

加工・検査が発生した順に工程図記号を書いていきます。

記号化する時のポイントは以下の通りです。

- 工程の順序に合わせて工程図記号を書く

- 工程図記号は上から下に向かって記入する

(上にある工程ほど、時間的に早い工程を表す) - 加工中に検査をしている、検査しながら手直しをしているなど、

同時に複数作業が行われている場合は複合記号を使用する - 工程図記号の右側には、工程名、作業・検査内容、製品数量、所要時間、気づき・違和感、

等の補足情報を記入する - 重要なラインや、ステップ数が最も多い中心工程から記入を進める

単に記号を書くだけでなく、「なぜこうなっているのか?」を意識しながら観測することが大切です。

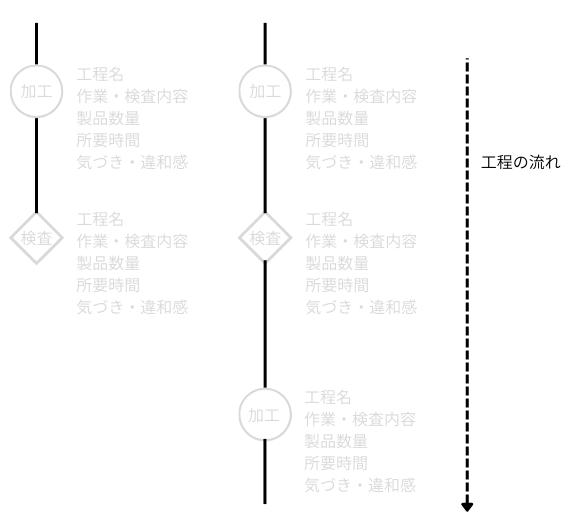

ステップ3:(観測時)工程図記号を流れ線で結ぶ

記号を書いたら、工程同士を補助図記号の流れ線で結びます。

記号を書いたら、工程同士を補助図記号の流れ線で結びます。

単純工程分析図では、上下の配置=工程の順序を表すため、矢印は不要です。

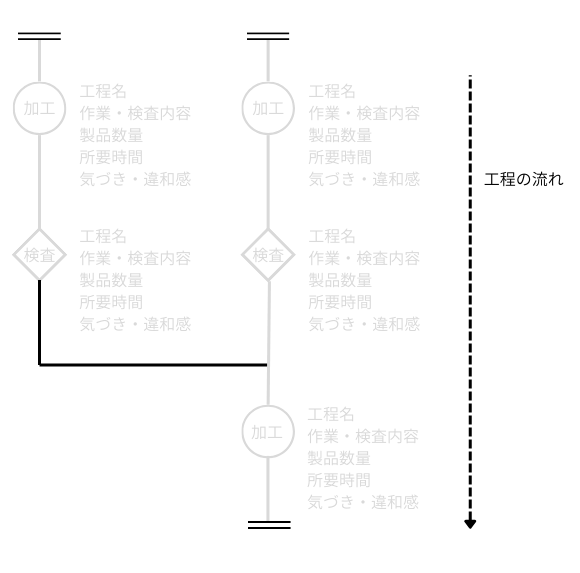

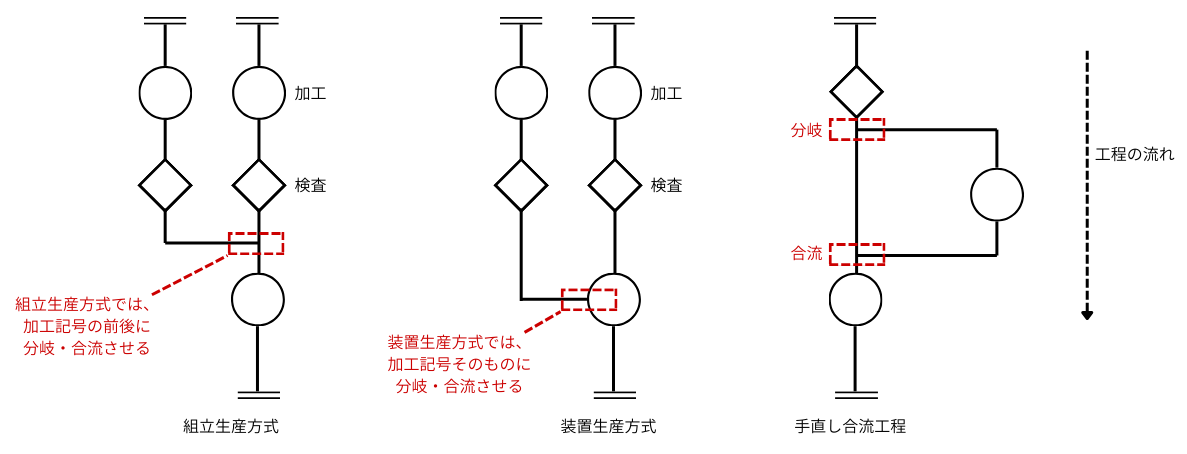

ステップ4:(観測時)分岐・合流の流れを記号化する

製品の流れを観測していると、

- 複数部品が集まって組み立てられる

- 一部工程だけ別ルートを通る

といった分岐・合流が発生することがあります。

その場合は、以下のルールで表現します。

-

他工程で加工された製品が合流する場合

→ 合流箇所に流れ線を結ぶ -

工程が分かれる(分岐する)場合

→ 分岐点から流れ線を引き出す -

組立生産方式の場合

→ 加工記号の前後の流れ線で分岐・合流を表現 -

装置生産方式の場合

→ 加工記号そのものに分岐・合流させる -

検査後に手直し工程を経由し、再び元の流れに戻る場合

→ 分岐 → 手直し → 合流の形で表現

単純工程分析図は、「きれいに描く」ことが目的ではありません。

現場で実際に起きている流れを、ありのまま可視化することが最も重要です。

次のステップでは、この分析図を使って、ムダや改善ポイントをどう見つけるかを解説していきます。

STEP7:結果をまとめる

分析図に記載した工程の流れを振り返り、問題点や特徴を整理します。

STEP8:考察・改善案を検討する

改善の視点として、

- 5W1H

- ECRS(Eliminate・Combine・Rearrange・Simplify)

を活用することで、抜け漏れなく改善点を洗い出すことができます。

また、工程要素ごとに着眼点を持つと、改善案が出しやすくなります。

例)

- 加工:その作業は本当に必要?順序は最適?

- 検査:廃止できる?基準が厳しすぎない?

※ECRSの詳細はこちら:

【ECRSとは?】工場改善の基本フレーム|改善ネタが出ない人のための思考法

単純工程分析が効果を発揮する場面

単純工程分析は、以下のような場面で効果を発揮します。

- 作業・検査工程の全体像を整理したいとき

- 工程数が多い原因を把握したいとき

- 検査工程の妥当性を見直したいとき

- 工程のまとめ方・分け方を検討したいとき

- 標準作業・作業手順書の土台を作りたいとき

- 若手教育・現場説明に使いたいとき

単純工程分析が最も力を発揮するのは、

「工程構成が妥当かどうか、まだ整理できていない段階」

です。

- 工程が多すぎる気がする

- 検査がやたらと挟まっている

- 流れが悪そうだが、理由が説明できない

そんなときこそ、まず単純工程分析を行うことで、

作業と検査の構成を事実として整理し、

次に何を改善すべきかの「方向性」を明確にできます。

この章は、

「改善に入る前の最初の整理」

として置くと、製品工程分析との役割分担も非常に分かりやすくなります。