この記事で解決できる困りごと

- 単純工程分析で工程ごとの流れは見えたが、どこでムダが発生しているか特定できない

- 加工・運搬・検査・停滞・貯蔵が混在して、製品の流れが見えない

- 改善するとき、どの種類のムダから潰せばいいか判断できない

- 工程を見直したいが、改善の優先順位や方向性が定まらない

- 製品の流れを記号で整理したいが、分析チャートの作成方法がわからない

この記事でここを目指そう

- 製品の流れを記号(加工/検査/運搬/停滞/貯蔵)で整理し、現状が可視化できる

- ムダ・滞留の発生箇所に気づけ、改善テーマ設定につなげられる

- 「どこをどう改善すべきか」が数字で説明できる

- 単純工程分析から次のステップである詳細工程分析に進む力がつく

「工程分析をやれ」と言われたけれど、

何から手を付ければいいのかわからない。

製造現場に配属されて間もない方や、

初めて改善・IEに関わることになった方なら、

一度はそんな経験があるのではないでしょうか。

現場を見ていると、

工程が多い気がする、仕掛が減らない、生産性が上がらない・・・。

でも「どこが問題なのか?」と聞かれると、

感覚でしか説明できないことがほとんどです。

改善がうまく進まない原因の多くは、

・製品がどんな工程を

・どんな順番で通っているのか

を整理できていないことにあります。

ここを飛ばして改善を始めても、効果はなかなか出ません。

そこで役に立つのが 製品工程分析です。

製品の流れを、

「加工・検査・運搬・停滞・貯蔵」

に分けて整理し、

現場の状態を“見える化”する、改善の第一歩となる分析手法です。

この記事では、

「製品工程分析って何?」という基礎から、

初心者でも迷わず進められる考え方・手順・見方のポイントまで、

わかりやすく解説します。

「改善のやり方がわからない」

「まず何から始めればいいか知りたい」

そんな方に向けた記事です。現場でそのまま使える実務視点で解説していきます。

製品工程分析とは?

製品工程分析とは、

製品が完成するまでに通る工程を、順番に書き出して整理する分析手法です。

現場では、製品はただ「加工されている」ように見えますが、

実際にはその間に、

- 運ばれている

- 置かれて待っている

- 検査されている

- 一時的に保管されている

といった工程を何度も繰り返しています。

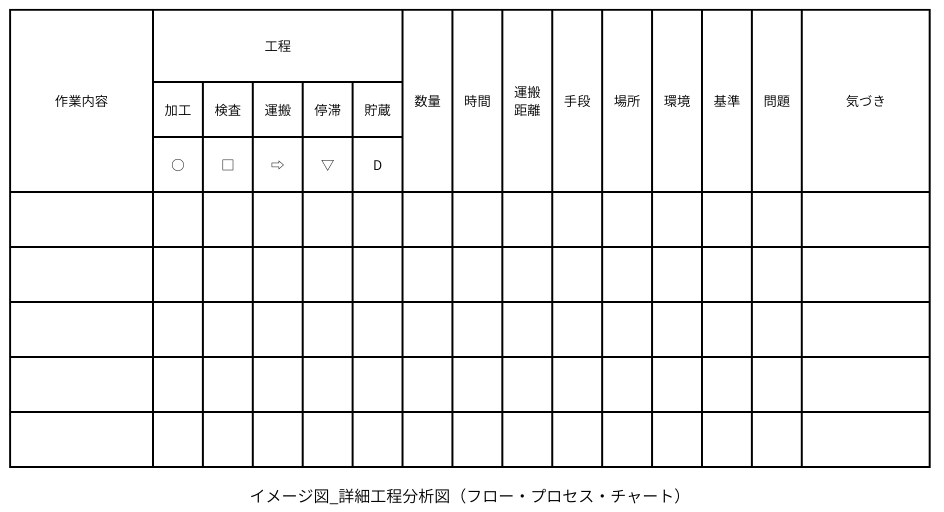

製品工程分析では、こうした工程を

加工・検査・運搬・停滞・貯蔵

の5つに分類し、工程図記号を使って下図のような製品工程分析図に時系列に整理します。

そうすることで問題点を可視化でき、改善の糸口を見つけることができます。

製品工程分析で「見える化」できること

製品工程分析を行うと、次のようなことが明確になります。

- 製品がどんな工程を、どんな順番で通っているか

- 加工以外の工程(運搬・停滞・貯蔵)がどれくらい多いか

- 工程の回数・流れにムダがないか

普段の現場では見逃しがちな

「付加価値を生まない工程」が、はっきりと見えるようになります。

製品工程分析は「改善の出発点」

製品工程分析の目的は、

いきなり改善案を出すことではありません。

- 今、製品はどんな状態なのか

- どこで止まり、どこで運ばれているのか

こうした 現状を正しく把握すること が最優先です。

現状が見えれば、

「ここは不要そうだ」「ここはまとめられそうだ」と、

改善のヒントは自然と浮かんできます。

製品工程分析は、

改善活動を感覚ではなく、事実に基づいて進めるための土台なのです。

※IEの全体像はこちら:

IE(インダストリアル・エンジニアリング)の全体像_IEとは何か?目的と役割をわかりやすく解説

※工程分析の全体像はこちら:

※詳細工程分析の全体像はこちら:

詳細工程分析の全体像_製品工程分析・作業者工程分析の違いをやさしく解説

※作業者工程分析はこちら:

詳細工程分析②|作業者工程分析のやり方と改善に活かすコツを解説

なぜ製品工程分析が必要なのか?

現場改善の基本は、

現状把握 → 問題・原因の発見 → 改善案の検討

です。

この最初の「現状把握」が曖昧なままでは、どんな改善も的外れになってしまいます。

しかし実際の現場では、

- 工程が多い「気がする」

- 仕掛が多い「ように見える」

- 忙しいのに成果が出ていない「感じがする」

といった 感覚的な評価 で話が進んでしまうことが少なくありません。

事実を共有する

たとえば、こんな会話に心当たりはないでしょうか。

「工程が多すぎるんじゃない?」

「いや、そんなに多くないと思うけど…」

「仕掛が多い気がする」

「昔からこんなもんだよ」

このように、感覚での議論は

人によって認識が違い、結論が出ません。

改善を進めるには、

「なんとなく」ではなく、事実で語れる状態を作る必要があります。

製品工程分析で“現実”が見える

製品工程分析を行い、

製品の流れを工程記号で整理すると、次のようなことが明確になります。

| 現場での感覚 | 分析後に見える事実 |

|---|---|

| なんとなく工程が多い | 加工5回・検査3回・運搬17回 → 運搬が多すぎる |

| 仕掛品が多い気がする | 停滞D・貯蔵▽が連続 → 在庫がボトルネック |

| 忙しいのに生産が上がらない | 付加価値工程が少なく、ムダ工程に時間を取られている |

感覚での評価が、数字と構造に変わる。

これが、製品工程分析の最大の価値です。

改善の「当たり」をつけるために必要

製品工程分析を行わずに改善を始めると、

- 目についた工程だけを改善してしまう

- 効果の小さいところに時間をかけてしまう

- 改善したつもりでも成果が出ない

といった事態が起こりがちです。

製品工程分析は、

「どこに手を付けると効果が出やすいか」

改善の当たりをつけるための地図のような役割を果たします。

単純工程分析から詳細工程分析へつなぐ

製品工程分析は、

単純工程分析で把握した工程の流れを、さらに深掘りする際にも有効です。

- 単純工程分析:全体の流れをつかむ

- 製品工程分析:製品に着目してムダの多い工程を特定する

このように、改善を段階的に進めるための 起点 になります。

初心者こそ、最初にやるべき分析

製品工程分析は、

高度な知識や経験がなくても始められる一方で、

改善効果に直結しやすい手法です。

だからこそ、

- 初めて改善に取り組む人

- 何から始めればいいかわからない人

にとって、最初の一歩として最適です。

詳細工程分析の活用場面

製品工程分析は、

現場を「モノの流れ」という視点で捉え直し、

工程全体のムダ・滞留・非効率を可視化するための分析手法です。

特に、以下に挙げるような

「どこに問題がありそうか、まだハッキリしていない段階」

で力を発揮します。

単純工程分析を行い、全体の流れが見えてきたとき

単純工程分析で工程の大まかな流れを整理すると、

- 工程が多い気がする

- 流れが何となく悪そう

といった違和感に気づきます。

製品工程分析は、そこから一歩踏み込み、

- 製品がどんな工程を、どんな順番で通っているか

- 加工以外(運搬・停滞・貯蔵)がどれくらい多いか

を記号で整理し、

「流れのどこにムダが集中しているか」を明確にします。

仕掛・在庫・滞留が多く、流れが悪いと感じるとき

仕掛品が減らない、

リードタイムが長い。

そんなとき、製品工程分析を行うと、

- 停滞(D)

- 貯蔵(▽)

が工程途中で連続していないかが一目で分かります。

これにより、

- どこでモノが止まっているのか

- なぜ仕掛が溜まっているのか

を構造的に把握でき、

リードタイム短縮・WIP削減につながる改善テーマを見つけやすくなります。

運搬が多く、製品の移動が長いと感じるとき

「やたらと運んでいる」

「工程間の距離が長い」

そんな感覚がある場合も、製品工程分析が有効です。

運搬(⇒)を工程図上で可視化することで、

- 運搬回数

- 運搬距離

- 不要な往復

が明確になります。

その結果、

- レイアウト改善

- 工程集約

- 物流ルート見直し

といった改善を、

「なんとなく」ではなく数字を根拠に検討できるようになります。

検査工程が多く、流れが分断されているとき

検査が多い現場では、

- 製品が止まりやすい

- 後工程が詰まりやすい

といった問題が起こりがちです。

製品工程分析を行うと、

- 検査(□・◇)がどこに、どれだけ挟まっているか

- 検査が流れを分断していないか

が明確になります。

これにより、

- 検査過多

- 工程バランス不良

といった課題が浮き彫りになり、

検査削減・工程統合・自動化検討の材料になります。

改善の優先順位を整理したいとき、関係者を巻き込みたいとき

改善テーマが多すぎて、

「どこから手を付けるべきかわからない」

という状況でも、製品工程分析は力を発揮します。

工程記号で整理された分析図と集計結果は、

- 改善の優先順位付け

- チームメンバー、他部署への説明

- 現場との合意形成

に非常に有効です。

感覚ではなく、

「工程構造と数字」で話ができるようになるため、

改善活動を前に進めやすくなります。

| 分析対象 | 視点 | 効果が出やすい改善領域 |

|---|---|---|

| 製品工程分析 | モノの流れ | レイアウト、運搬合理化、仕掛削減、リードタイム短縮、生産ライン改善、工程設計 |

| 作業者工程分析 | 人の動き | 工数削減、標準化、動作改善、ラインバランス調整 |

製品工程分析で使う工程図記号

工程図記号

覚えるのはとても簡単。

フロー・プロセス・チャートで使う基本記号は以下の6つです。

単純工程分析(○と□だけ)と比べて、より多くのムダを見える化できます。

それぞれの記号は、製品について以下を表しています。

- 加工:製品の形状・性質・機能が変化する工程

- 検査:製品の良否や状態を確認する工程

- 運搬:製品をある場所から別の場所へ移動させる工程

- 滞留・停滞:製品がその場で止まっている状態

- 保管・貯蔵:製品を意図的に一定期間保管する工程

工程図記号を見るときの基本視点

工程図記号は、

種類・回数・並び順を見ることで意味を持ちます。

- 加工より運搬や停滞が多くないか

- 貯蔵が工程途中に頻発していないか

- 検査が必要以上に挟まれていないか

こうした視点で工程図を見ることで、

改善すべきポイントが自然と浮かび上がります。

特に【⇒ 運搬】【D 停滞】【▽貯蔵】は改善対象の宝庫です。

製品工程分析の手順(8ステップ)

手順そのものは単純工程分析と類似しますが、観察の粒度が高く、情報量が多くなります。

製品工程分析の手順とポイントを説明していきます。

STEP1:目的を決める

STEP2:対象製品・対象範囲を決める

STEP3:観測方法を決める

STEP4:観測スケジュールを決める

STEP5:観測準備

STEP6:現場観測&記録

STEP7:結果まとめ・分析

STEP8:考察・改善案の検討

以下、各ステップの要点を整理します。

STEP1:目的を決める

まず最初に、「なぜ製品工程分析を行うのか?」を明確にします。

目的が曖昧だと、どこを深掘りするべきかがブレやすく、改善に結びつきにくくなります。

例

- 運搬距離を短縮したい

- 停滞・仕掛の発生箇所を見つけたい

- 工程のムダを可視化し、改善テーマを設定したい

STEP2:対象範囲を決める

どの製品を、工程のどこからどこまで分析するかを決めます。

以下を対象にして進めましょう。

- 生産数量が多い製品

- リードタイムが長い製品

- 問題が頻発している製品

P-Q分析を活用すると、定量的に対象製品を絞り込むことができます。

また、この段階で、以下を把握しておくと、分析完了までのスケジュールを考えたり、観測結果を製品工程分析図をまとめる時に便利です。

- 原材料や部品点数

- 工程数のボリューム感

STEP3:観測方法を決める

「誰が、どのような手段で、観測を実施するか」を決めます。

- 現場観察

- 動画解析

- 作業分析アプリ活用

などを使い分けます。

STEP4:スケジュール調整

「いつから、いつまで、観測を実施するか」を決めます。

以下を確認して関係部門へ協力を依頼しましょう。

- 対象製品がいつ流れるか

- 生産計画などのスケジュール

- 観測実施時期

STEP5:観測の準備

製品工程分析をスムーズに進めるためには、事前準備がとても重要です。

観測前に以下の3点を準備しましょう。

- 準備1:製品工程分析図のフォーマットを用意

- 準備2:記入ルールを作成し、関係者と共有

- 準備3:観測内容・スケジュールを関係部署とすり合わせ

3つの準備について、それぞれのポイントを解説します。

準備1:製品工程分析図の記入フォーマットを作成する

製品工程分析図の記入フォーマットは、必ずしも決まった様式である必要はありません。

しかし、あらかじめフォーマットを作成しておくことで、以下のようなメリットがあります。

- 誰が観測しても、同じ項目を調査できる

- 観測結果の抜け漏れを防げる

- 観測後の情報共有やレビューがしやすくなる

特に、複数人で観測を行う場合や、後から別のメンバーと結果を検討する場合には、

共通フォーマットがあるかどうかで、理解のしやすさが大きく変わります。

調査後に「これは何のデータ?」「どの条件で観測したの?」といった齟齬が出ないよう、

以下の項目はフォーマットにあらかじめ記載しておくことをおすすめします。

<記入フォーマットに記載しておきたい項目>

- 調査目的/概要

- 作成年月日

- 調査日/調査期間

- 作成者/承認者

- 対象製品名

- 対象工程名

- 製品番号

- 製造番号

- 生産量

- 作業内容

- 工程

- 数量

- 所要時間

- 運搬距離

- 手段

- 場所

- 環境

- 規格/基準

- 問題点

- 観測中の気づきコメントなどの特記事項

準備2:記入ルールを決めて、事前に周知する

観測は、複数のメンバーで行うケースが多い作業です。

その際、観測者ごとに記載方法や表現がバラバラだと、後でデータを見返したときに混乱の原因になります。

そこで、観測を始める前に、記入ルールを関係者間ですり合わせておくことが重要です。

<ルールの例>

- 観測を中断した場合の表記方法を統一する

- 異常・イレギュラー時の記載ルールを決めておく

- ○歩以内の作業者移動は、加工に含める

といったように、迷いそうなポイントを事前に決めておくことで、観測の質が安定します。

準備3:観測スケジュール・観測内容を事前にすり合わせる

STEP4では、おおまかな観測スケジュールをもとに、関係部門へ協力依頼を行っています。

STEP5では一歩踏み込み、すべての関係者と以下の内容を改めてすり合わせましょう。

- 観測の目的

- 観測スケジュール(日時・期間)

- 観測内容(何を・どこまで観るのか)

事前に認識を合わせておくことで、

- 現場の作業を不必要に止めてしまう

- 想定していなかった作業が発生する

といったトラブルを防ぐことができます。

このように、STEP5は「分析そのもの」ではなく、正しく・効率よく観測するための土台づくりのステップです。

ここを丁寧に行うことで、後工程の分析・改善が格段に進めやすくなります。

STEP6:現場観測 & 記録

STEP3で決めた方法で実際の製品の流れを観測して、製品工程分析図にまとめていきます。

製品工程分析では、対象とする工程は以下の系列です。

- 加工

- 検査

- 運搬

- 停滞

この4つの系列を、工程図記号・複合記号を使って表現します。

これらの記号は、日本工業規格(JIS)で定められているものを使うのが一般的です。

現場や資料で共通認識を持ちやすいため、特別な理由がなければJIS記号を使うことをおすすめします。

ここでは、

- 工程図記号の説明

- 工程分析図の具体的な書き方

を順番に解説していきます。

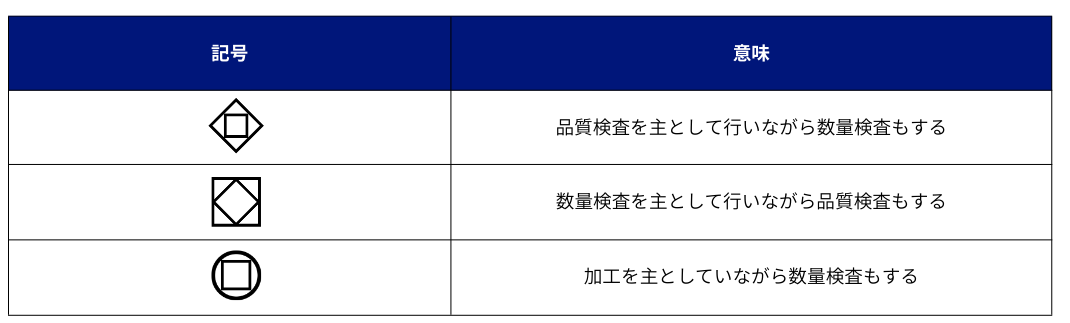

製品工程分析で使う「工程図記号」

観測結果は以下の「工程図記号」を使って表現するのが基本です(JIS Z 8206)。

- ○:加工

- □:数量検査

- ◇:品質検査

- ○(小さい丸)or ⇨:運搬

- ▽:貯蔵

- D :滞留

これらを発生順に並べて整理します。

これらの記号は、日本工業規格(JIS)で定められているものを使うのが一般的です。

現場や資料で共通認識を持ちやすいため、特別な理由がなければJIS記号を使うことをおすすめします。

○工程図記号

○複合記号

製品工程分析図の書き方【2手順】

製品工程分析図の作成は、次の2ステップで進めます。

流れ自体はシンプルなので、手順に沿って観測しながら記入していきましょう。

- 手順1:(観測前)記入できる項目をフォーマットに記載

- 手順2:(観測時)製品の流れと必要情報を製品工程分析図(フォーマット)に記入する

以下で、それぞれ詳しく説明します。

手順1:(観測前)記入できる項目をフォーマットに記載する

まずは、観測前に分かっている情報を記入フォーマットに書き込みます。

ここで記載する内容は、後から結果を見返したり、メンバーと共有したりする際に重要になります。

<事前に記入しておく項目>

- 作成年月日

- 調査日/調査期間

- 作成者/承認者

- 対象製品名

- 対象工程名

- 製品番号

- 製造番号

- 生産量

- その他の特記事項

「あとで分かるからいいや」と思わず、最初にきちんと埋めておくのがポイントです。

手順2:(観測時)製品の流れと必要情報を製品工程分析図(フォーマット)に記入する

次に、実際の現場で製品の流れを目で追いながら、

加工・検査・運搬・停滞(貯蔵・滞留)が発生した順に工程図記号を書いていきます。

合わせて、製品工程分析図フォーマットに以下の項目を記載していきます。

<記入する主な項目>

- 作業内容

- 工程

- 数量

- 時間

- 運搬距離

- 手段

- 場所

- 環境

- 規格/基準

- 問題点

- 気づき・コメント

STEP7:結果まとめ・分析

製品工程分析図の記入を完了したら、各項目のまとめです。

以下の2点をまとめましょう。

- 工程記号ごと工程数、時間、距離、人員などの数値とその合計

- 観測中に気になった点、入手した情報、目撃したトラブルなど、改善案につながる情報

ここでまとめる目的は、観測結果から改善案を考え改善を進めるため、です。

数値を記述するだけでなく、観測中に得た情報は漏らさずに残しておきましょう。

例:

- 運搬距離が不必要に長い

- 持ち替えや歩行が多い

- 手待ちが継続発生

- 不必要な検査

- 貯蔵の滞留が大きい

STEP8:考察・改善案の検討改善案検討(ECRS)

製品工程分析図の情報をもとに考察し、工程に対する改善案を検討します。

改善案検討の際のポイントをまとめます。

- 加工(○)は付加価値をつける工程なので、品質の維持向上、生産性の向上を継続的に実施

- 運搬(⇒)、停滞(D)、貯蔵(▽)は付加価値をつける工程ではないので、改善ポイント

- 同じ記号でも発生している原因が異なるため、記号が現れている原因を把握

※生産形態の違いによる貯臓、職場間の移動による貯蔵、管理部門からの情報待ちなど

工程に対するそれぞれの原因が明確になったら、これらに対する考察や改善案を検討します。

その際、「ECRS」の考え方を活用することが有効です。

- なくせないか(Eliminate)

- まとめられないか(Combine)

- 順番を変えられないか(Rearrange)

- 簡単にできないか(Simplify)

※ECRSはこちら:

【ECRSとは?】工場改善の基本フレーム|改善ネタが出ない人のための思考法

製品工程分析が効果を発揮する場面

製品工程分析は、以下のような場面で硬化を発揮します。

- 工程全体のムダ・ロスを洗い出したいとき

- リードタイムが長い原因を特定したいとき

- 工程改善・自動化テーマを見つけたいとき

- レイアウト変更・ライン再設計を行うとき

- 標準作業・作業手順書を整備したいとき

- 不具合・品質トラブルの原因を探りたいとき

- 若手教育・現場説明に使いたいとき

製品工程分析が最も力を発揮するのは、

「何が問題か、まだ分からない段階」

です。

- ムダがありそう

- リードタイムが長い

- 改善したいが手がかりがない

そんなときこそ、まず製品工程分析を行うことで、

改善の「当たり」をつけることができます。