この記事で解決できる困りごと

- 単純工程分析で工程の流れは見えたが、作業者のムダ動作が特定できない

- 忙しそうなのに成果が出ない理由が説明できない

- 歩行・手待ちなどが多い気がするが、感覚論から抜け出せない

- 改善するとき、どの作業から手を付けるべきかわからない

- 作業の流れを記号で整理したいが、作業者工程分析のやり方がわからない

この記事でここを目指そう

- 作業者の動きを「作業・検査・移動・手待ち」などで整理し、現状を可視化できる

- ムダ動作・手待ち・歩行の多さに気づき、改善テーマにつなげられる

- 「なぜ忙しいのか」「どこで工数を使っているのか」を数字で説明できる

- 製品工程分析から一歩踏み込み、作業改善・標準化につなげる力がつく

「改善をやれ」と言われたけれど、

作業者の何を見ればいいのかわからない。

製造現場に配属されたばかりの方や、

初めてIE・改善活動に関わる方なら、

そんな悩みを感じたことがあるのではないでしょうか。

現場を見ていると、

- いつもバタバタしている

- 歩き回っている人が多い

- 忙しいのに生産性が上がらない

といった“違和感”はあるものの、

「どこが問題なのか?」と聞かれると、

うまく言葉や数字で説明できないことがほとんどです。

改善が進まない原因の多くは、

作業者がどんな動きを、どんな順番でしているのかを整理できていないこと。

そこで役に立つのが 作業者工程分析 です。

作業者工程分析は、

人の動きを「作業・検査・移動・手待ち」などに分けて整理し、

ムダな移動・手待ちなどを“見える化”するための分析手法です。

この記事では、

- 作業者工程分析とは何か

- どんな場面で使うのか

- 何をどう見て、どう改善につなげるのか

を、現場でそのまま使える実務視点でわかりやすく解説します。

作業者工程分析とは?

作業者工程分析とは、

「作業」、「検査」、「移動」、「手待ち(遅れ)」の4つの系列を対象に

作業者1人の動きを時系列で整理し、工程記号を使って可視化する分析手法です。

現場では、作業者はずっと「作業」しているように見えますが、

実際にはその間に、

- 加工・組立などの作業をしている

- 部品や製品を運んでいる

- 次の作業を待っている

- 物を探している

といった動きを繰り返しています。

作業者工程分析では、こうした動きを

作業・検査・移動・手待ち

の4つに分類し、工程図記号を使って、

作業者工程分析図(フロー・プロセス・チャート)として時系列に整理します。

作業者の動きを細かく分解して可視化することで、

ムダや非効率な動きを見つけやすくなります。

作業者工程分析で「見える化」できること

作業者工程分析を行うと、次のようなことが明確になります。

- 作業者がどんな動きを、どんな順番で行っているか

- 実作業以外(歩行・待ち・探し物)がどれくらい多いか

- 工数を圧迫している原因がどこにあるか

普段の現場では見逃されがちな

「人のムダ」が、はっきりと見えるようになります。

作業者工程分析は「作業改善の出発点」

作業者工程分析の目的は、

いきなり改善案を出すことではありません。

- 今、作業者は何に時間を使っているのか

- どこで止まり、どこで動きすぎているのか

こうした現状を正しく把握することが最優先です。

現状が見えれば、

- 「この歩行はいらないのでは?」

- 「ここはまとめられそうだ」

と、改善のヒントは自然と浮かんできます。

作業者工程分析は、

作業改善・標準化・工数削減を

感覚ではなく事実で進めるための土台です。

※IEの全体像はこちら:

IE(インダストリアル・エンジニアリング)の全体像_IEとは何か?目的と役割をわかりやすく解説

※工程分析の全体像はこちら:

※詳細工程分析の全体像はこちら:

単純工程分析(オペレーション・プロセス・チャート)の使い方 考え方と進め方をやさしく解説

※製品工程分析はこちら:

詳細工程分析①|製品工程分析のやり方と改善に活かすコツを解説

なぜ作業者工程分析が必要なのか?

現場改善の基本は、

現状把握 → 問題・原因の発見 → 改善案の検討

です。

この最初の「現状把握」が曖昧なままでは、

どんな作業改善も的外れになってしまいます。

しかし実際の現場では、

- 忙しそうに動いている「気がする」

- 歩き回っているのが非効率「っぽい」

- 手待ちが多い「ように見える」

といった 感覚的な評価 で話が進んでしまうことが少なくありません。

感覚だけでは作業改善できない理由

たとえば、こんな会話に心当たりはないでしょうか。

「この工程、動きが多すぎない?」

「でも前からこんなもんですよ」

「忙しい割に進まないね」

「人が足りないんじゃない?」

感覚での議論は、

人によって見え方が違い、結論が出ません。

改善を進めるには、

作業者の動きを事実と数字で示す必要があります。

作業者工程分析で“現実”が見える

作業者工程分析を行い、

作業者の行為を工程記号で整理すると、次のようなことが明確になります。

| 現場での感覚 | 分析後に見える事実 |

|---|---|

| 忙しそうに動いている | 作業8回・運搬15回・停滞6回 → 運搬と待ちが多い |

| ずっと動いている気がする | 付加価値作業は全体の一部にすぎない |

| 手待ちが多そう | 停滞Dが工程途中に頻発している |

感覚での評価が、

工程の種類と回数という事実に変わる。

これが、作業者工程分析の最大の価値です。

改善の「当たり」をつけるために

作業者工程分析を行わずに改善を始めると、

- 目についた動作だけを直してしまう

- 本質的でない改善に時間を使ってしまう

- 改善したのに楽にならない

といった事態が起こりがちです。

作業者工程分析は、

- どこでムダな動きが多いのか

- どの行為が付加価値を生んでいないのか

を明確にし、

どこから手を付けると効果が出やすいか

改善の当たりをつけるための地図になります。

作業者工程分析から動作分析へつなぐ

作業者工程分析は、

作業分析・動作分析へ進むための重要な前段階です。

作業者工程分析:作業・運搬・停滞など行為の全体像を把握

動作分析:一つ一つの作業のやり方を改善する

いきなり細かい動作を見るのではなく、

まず全体の構成を押さえることで、

効率的に改善を進めることができます。

製品工程分析との違い

| 分析手法 | 視点 | 主な改善領域 |

|---|---|---|

| 製品工程分析 | モノの流れ | レイアウト、物流、仕掛削減 |

| 作業者工程分析 | 人の動き | 工数削減、動作改善、標準化 |

製品工程分析で「モノのムダ」を見つけ、

作業者工程分析で「人のムダ」を潰す。

この組み合わせが非常に強力です。

作業者工程分析の活用場面

作業者工程分析は、

現場を 「人の動き・行為の流れ」 という視点で捉え直し、

作業者のムダ動作・手待ち・非効率を可視化するための分析手法です。

特に、以下に挙げるような

「忙しそうだが、何が原因かまだハッキリしていない段階」

で力を発揮します。

単純工程分析を行い、作業の流れが見えてきたとき

単純工程分析で

作業と検査の工程構成を整理すると、

- 作業が多そうだ

- 検査が頻繁に挟まっている

といった違和感に気づきます。

作業者工程分析は、そこから一歩踏み込み、

- 作業者が実際に何をしているか

- 作業以外(運搬・停滞・貯蔵)がどれくらいあるか

を工程記号で整理し、

「人の動きのどこにムダが集中しているか」 を明確にします。

歩き回っていて忙しそうに見えるとき

「ずっと動いている」

「作業場を行ったり来たりしている」

そんな感覚がある場合、

作業者工程分析が有効です。

運搬(⇒)を工程図上で可視化することで、

- 移動回数

- 移動の繰り返し

- 不要な往復

が一目で分かります。

その結果、

- 部品配置の見直し

- 作業台レイアウト改善

- 工程集約

といった改善を、

感覚ではなく事実を根拠に検討できるようになります。

手待ち・立ち止まりが多いと感じるとき

作業者が、

- 作業の合間に止まっている

- 次の工程を待っている

といった場面が多い場合も、

作業者工程分析が効果を発揮します。

手待ち(D)がどこで、どの程度発生しているかを整理することで、

- なぜ待ちが発生しているのか

- どの工程がボトルネックか

を構造的に把握できます。

作業と作業の切り替わりが多いとき

作業が細かく分かれすぎている現場では、

- 集中しづらい

- 作業効率が上がりにくい

といった問題が起こりがちです。

作業者工程分析を行うと、

作業→運搬→作業→停滞

といった切り替わりの多さが

工程図としてはっきり表れます。

これにより、

- 作業のまとめ直し

- 役割分担の見直し

といった 作業設計レベルの改善テーマ が見えてきます。

改善の優先順位を整理したいとき、関係者を巻き込みたいとき

作業改善テーマが多く、

「どこから手を付けるべきかわからない」

という状況でも、

作業者工程分析は力を発揮します。

工程記号で整理された分析図と集計結果は、

- 改善の優先順位付け

- チームメンバー、他部署への説明

- 現場との合意形成

に非常に有効です。

「忙しい」「大変そう」といった感覚ではなく、

人の行為と回数という事実で話ができるため、

改善活動を前に進めやすくなります。

まとめ

作業者工程分析が真価を発揮するのは、

「人が忙しい理由を、まだ誰も説明できていないとき」

です。

人の動きを分解し、

ムダを見える形にすることで、

初めて“効く改善”にたどり着くことができます。

まずは現状を数値と流れで目に見える形にし、改善対象を明確化することが目的です。

| 分析対象 | 視点 | 効果が出やすい改善領域 |

|---|---|---|

| 製品工程分析 | モノの流れ | レイアウト、運搬合理化、仕掛削減、リードタイム短縮、生産ライン改善、工程設計 |

| 作業者工程分析 | 人の動き | 工数削減、標準化、動作改善、ラインバランス調整 |

- 単純工程分析:作業・検査の工程構成を見る

- 作業者工程分析:人の行為の流れを見る

動作分析:一つ一つの動作を改善する

作業者工程分析で使う工程図記号

工程図記号

覚えるのはとても簡単。

フロー・プロセス・チャートで使う基本記号は以下の6つです。

単純工程分析(○と□だけ)と比べて、より多くのムダを見える化できます。

対象が作業者なので、「手待ち」はありますが、「保管・貯蔵」記号はありません。

それぞれの記号は、製品について以下を表しています。

- 作業:業者が付加価値または必要な補助作業を行っている工程

- 検査:作業者が良否や状態を確認している工程

- 移動/運搬:作業者が移動、モノや工具を運搬している工程

- 手待ち:作業者がその場で止まっている状態

工程図記号を見るときの基本視点

工程図記号は、

種類・回数・並び順を見ることで意味を持ちます。

- 作業より移動や手待ちが多くないか

- 検査が必要以上に挟まれていないか

こうした視点で工程図を見ることで、

改善すべきポイントが自然と浮かび上がります。

特に【⇒ 移動】【D 手待ち】は改善対象の宝庫です。

作業者工程分析の手順(8ステップ)

手順そのものは単純工程分析と類似しますが、

観察対象が「モノ」ではなく「人の動き」になるため、

作業・移動・待ちなど、より細かい観察が必要になります。

作業者工程分析の手順とポイントを説明していきます。

STEP1:目的を決める

STEP2:対象作業者・対象範囲を決める

STEP3:観測方法を決める

STEP4:観測スケジュールを決める

STEP5:観測準備

STEP6:現場観測&記録

STEP7:結果まとめ・分析

STEP8:考察・改善案の検討

以下、各ステップの要点を整理します。

STEP1:目的を決める

まず最初に、「なぜ作業者工程分析を行うのか?」を明確にします。

目的が曖昧なまま進めると、

- どの動作を重点的に見るべきか分からない

- データは取ったが改善につながらない

といった状態になりやすくなります。

例

- 作業時間(工数)を削減したい

- ムダな動作・移動・手待ちを洗い出したい

- 標準作業を作成・見直したい

- ラインバランス調整の根拠データを取りたい

STEP2:対象範囲を決める

次に、「誰の」「どの作業を」「どこからどこまで」分析するかを決めます。

以下のような作業を対象にすると効果が出やすくなります。

- 工数が長い、ばらつきが大きい作業

- 忙しそうなのに成果が出ていない工程

- 不良・やり直しが多い作業

- 標準化ができていない作業

作業者工程分析は作業者を対象にするので、同じ作業内容でも、

対象とする作業者の熟練度によって、作業ペースが異なってきます。

そこで、作業者ごとにバラつく作業ペースの時間値を、正常作業ペースの時間値に修正する作業が必要になります。

また、この段階で、以下を把握しておくと、

分析スケジュールの検討や、結果まとめの際に役立ちます。

- 作業サイクルタイム

- 作業内容のボリューム感

- 使用設備・治具の有無

STEP3:観測方法を決める

「誰が、どのような手段で、作業者の動きを観測するか」を決めます。

- 現場観察

- 動画解析

- 作業分析アプリ活用

などを使い分けます。

動作が細かい作業や、

短時間の繰り返し作業ほど、

動画解析の方が見落としを防ぎやすくなります。

STEP4:スケジュール調整

「いつから、いつまで、観測を実施するか」を決めます。

以下を確認して関係部門へ協力を依頼しましょう。

- 対象作業が安定して行われている時間帯

- 生産計画・段取り替えの有無

- 生産計画などのスケジュール

- 観測実施時期

STEP5:観測の準備

作業者工程分析をスムーズに進めるためには、事前準備がとても重要です。

観測前に以下の3点を準備しましょう。

- 準備1:作業者工程分析図のフォーマットを用意

- 準備2:記入ルールを作成し、関係者と共有

- 準備3:観測内容・スケジュールを関係部署とすり合わせ

3つの準備について、それぞれのポイントを解説します。

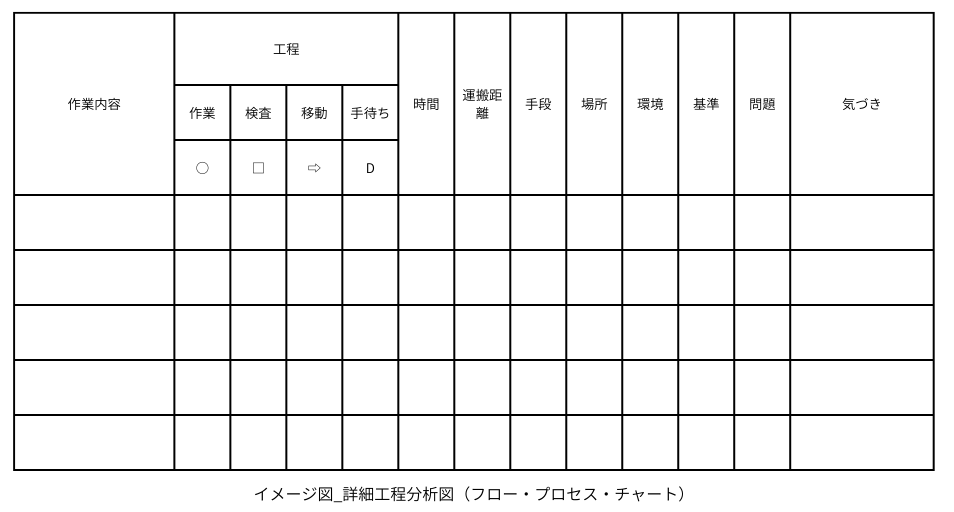

準備1:作業者工程分析図の記入フォーマットを作成する

作業者工程分析図のフォーマットは、

必ずしも決まった様式である必要はありません。

しかし、事前にフォーマットを作成しておくことで、

- 誰が観測しても、同じ項目を調査できる

- 観測結果の抜け漏れを防げる

- 観測後の情報共有やレビューがしやすくなる

といったメリットがあります。

特に、複数人で観測を行う場合や、

後から別のメンバーと結果を検討する場合は、

共通フォーマットの有無が理解度に大きく影響します。

調査後に「これは何のデータ?」「どの条件で観測したの?」といった齟齬が出ないよう、

以下の項目はフォーマットにあらかじめ記載しておくことをおすすめします。

<記入フォーマットに記載しておきたい項目>

- 調査目的/概要

- 作成年月日

- 調査日/調査期間

- 作成者/承認者

- 対象製品名

- 対象工程名

- 対象作業者名

- 製品番号

- 製造番号

- 生産量

- 作業内容

- 工程

- 動作区分(作業・移動・手待ち・検査)

- 所要時間

- 移動距離

- 作業場所

- 仕様設備/治具

- 環境

- 規格/基準

- 問題点

- 観測中の気づきコメントなどの特記事項

準備2:記入ルールを決めて、事前に周知する

観測は、複数のメンバーで行うケースが多い作業です。

その際、観測者ごとに記載方法や表現がバラバラだと、後でデータを見返したときに混乱の原因になります。

そこで、観測を始める前に、記入ルールを関係者間ですり合わせておくことが重要です。

<ルールの例>

- 観測を中断した場合の表記方法を統一する

- 異常・イレギュラー時の記載ルールを決めておく

- ○歩以内の作業者移動は、加工に含める

といったように、迷いそうなポイントを事前に決めておくことで、観測の質が安定します。

準備3:観測スケジュール・観測内容を事前にすり合わせる

STEP4では、おおまかな観測スケジュールをもとに、関係部門へ協力依頼を行っています。

STEP5では一歩踏み込み、すべての関係者と以下の内容を改めてすり合わせましょう。

- 観測の目的

- 観測スケジュール(日時・期間)

- 観測内容(何を・どこまで観るのか)

事前に認識を合わせておくことで、

- 現場の作業を不必要に止めてしまう

- 想定していなかった作業が発生する

といったトラブルを防ぐことができます。

このように、STEP5は「分析そのもの」ではなく、正しく・効率よく観測するための土台づくりのステップです。

ここを丁寧に行うことで、後工程の分析・改善が格段に進めやすくなります。

STEP6:現場観測 & 記録

STEP3で決めた方法で実際の製品の流れを観測して、作業者工程分析図にまとめていきます。

作業者工程分析では、対象とする工程は以下の系列です。

- 作業

- 検査

- 移動

- 手待ち

この4つの系列を、工程図記号・複合記号・補助図記号を使って表現します。

これらの記号は、日本工業規格(JIS)で定められているものを使うのが一般的です。

現場や資料で共通認識を持ちやすいため、特別な理由がなければJIS記号を使うことをおすすめします。

ここでは、

- 工程図記号の説明

- 工程分析図の具体的な書き方

を順番に解説していきます。

作業者工程分析で使う「工程図記号」

観測結果は以下の「工程図記号」を使って表現するのが基本です(JIS Z 8206)。

- ○:作業

- □:数量検査

- ◇:品質検査

- ○(小さい丸)or ⇨:移動

- D :滞留

これらを発生順に並べて整理します。

これらの記号は、日本工業規格(JIS)で定められているものを使うのが一般的です。

現場や資料で共通認識を持ちやすいため、特別な理由がなければJIS記号を使うことをおすすめします。

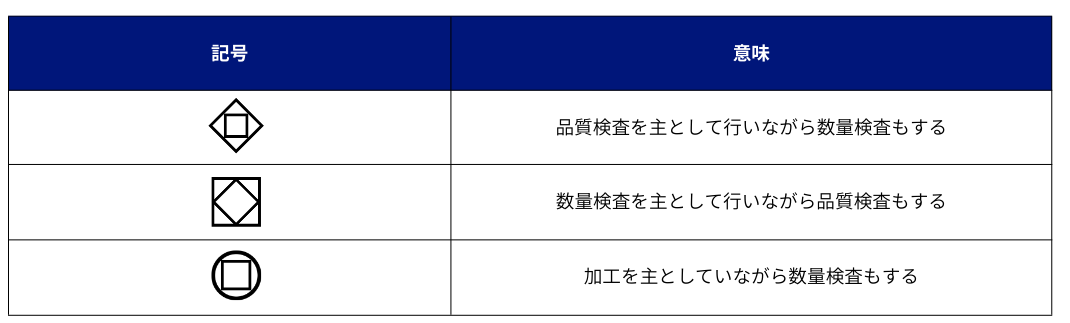

○工程図記号

○複合記号

作業者工程分析図の書き方【2手順】

作業者工程分析図の作成は、次の2ステップで進めます。

流れ自体はシンプルなので、手順に沿って観測しながら記入していきましょう。

- 手順1:(観測前)記入できる項目をフォーマットに記載

- 手順2:(観測時)作業者の流れと必要情報を作業者工程分析図(フォーマット)に記入する

以下で、それぞれ詳しく説明します。

手順1:(観測前)記入できる項目をフォーマットに記載する

まずは、観測前に分かっている情報を記入フォーマットに書き込みます。

ここで記載する内容は、後から結果を見返したり、メンバーと共有したりする際に重要になります。

<事前に記入しておく項目>

- 調査目的/概要

- 作成年月日

- 調査日/調査期間

- 作成者/承認者

- 対象製品名

- 対象工程名

- 対象作業者

- 製品番号

- 製造番号

- 生産量

- その他の特記事項

「あとで分かるからいいや」と思わず、最初にきちんと埋めておくのがポイントです。

手順2:(観測時)作業者の流れと必要情報を作業者工程分析図(フォーマット)に記入する

次に、実際の現場で製品の流れを目で追いながら、

作業・検査が発生した順に工程図記号を書いていきます。

記入する主な項目

- 作業内容

- 工程

- 数量

- 時間

- 移動距離

- 手段

- 作業場所

- 環境

- 規格/基準

- 問題点

- 気づき・コメント

STEP7:結果まとめ・分析

作業者工程分析図の記入を完了したら、各項目のまとめです。

以下の2点をまとめましょう。

- 動作区分ごとの回数・時間・距離

- 観測中に気づいた点や改善につながる情報

ここでまとめる目的は、観測結果から改善案を考え改善を進めるため、です。

数値を記述するだけでなく、観測中に得た情報は漏らさずに残しておきましょう。

例:

- 歩行・移動が想像以上に多い

- 工具探しの時間が長い

- 手待ちが定期的に発生している

- 持ち替えや歩行が多い

- 手待ちが継続発生

- 不必要な検査

STEP8:考察・改善案の検討改善案検討(ECRS)

作業者工程分析図の情報をもとに考察し、工程に対する改善案を検討します。

改善案検討の際のポイントをまとめます。

- 作業(○)は付加価値をつける工程なので、品質の維持向上、生産性の向上を継続的に実施

- 移動(⇒)、手待ち(D)は付加価値をつける工程ではないので、改善ポイント

- 同じ記号でも発生している原因が異なるため、記号が現れている原因を把握

※生産形態の違いによる貯臓、職場間の移動による貯蔵、管理部門からの情報待ちなど

工程に対するそれぞれの原因が明確になったら、これらに対する考察や改善案を検討します。

その際、「ECRS」の考え方を活用することが有効です。

- なくせないか(Eliminate)

- まとめられないか(Combine)

- 順番を変えられないか(Rearrange)

- 簡単にできないか(Simplify)

※ECRSはこちら:

【ECRSとは?】工場改善の基本フレーム|改善ネタが出ない人のための思考法

作業者工程分析が効果を発揮する場面

作業者工程分析は、以下のような場面で効果を発揮します。

- 作業時間(工数)のムダを洗い出したいとき

- 動作・移動・手待ちが多い原因を特定したいとき

- 作業改善・工数削減のテーマを見つけたいとき

- ラインバランスや人員配置を見直したいとき

- 標準作業・作業手順書を整備、見直したいとき

- 作業ミス・やり直しの原因を探りたいとき

- 若手教育・現場説明に使いたいとき

作業者工程分析が最も力を発揮するのは、

「人がなぜ忙しいのか、まだ分からない段階」

です。

忙しそう

動きすぎている気がする

改善したいが、どこから手を付ければいいか分からない

そんなときこそ、まず作業者工程分析を行うことで、

作業改善の「当たり」をつけることができます。