この記事で解決できる困りごと

- 人やモノが「やたら動いている気がする」理由を、感覚ではなく事実で説明できない

- 運搬・歩行が多いと言われても、どの経路がムダなのか特定できない

- レイアウトが悪そうだと感じているが、どこをどう直せばいいか分からない

- 改善提案をしても「昔からこうだから」と流されてしまう

- 製品工程分析や作業者工程分析の次に、何をやればいいか迷っている

- 運搬改善の必要性を分かりやすく説明できない

この記事でここを目指そう

- 人・モノの移動を「多い/少ない」ではなく、距離・回数・経路で語れる状態になる

- レイアウト図に流れ線を描き、運搬のムダを一目で説明できるようになる

- 「どこから改善すべきか」の当たりをつけられるようになる

- レイアウト改善・物流改善を、感覚ではなく事実ベースで検討できるようになる

- 製品工程分析・作業者工程分析とつなげて、改善を段階的に深掘りできるようになる

- 同じ図を見ながら改善の話ができる状態をつくる

現場を見ていると、

- やたらと人が動いている気がする

- モノを運んでばかりで作業が進んでいない

- 忙しそうなのに、生産性が上がらない

そんな違和感はあるものの、

「どこが問題なのか?」と聞かれると、

どうしても 感覚的な説明 になってしまいがちです。

改善がうまく進まない現場の多くは、

- どこを

- どんな経路で

- どれくらい移動しているのか

を、整理して把握できていません。

「歩きすぎ」「運びすぎ」と言っても、

具体的にどの経路がムダなのかが分からなければ、

レイアウト変更も、工程改善も、根拠を持って進められません。

移動や運搬は、付加価値を生まないにもかかわらず、

現場では当たり前のように発生しています。

ここを 見える化せずに改善を始める と、

効果が出にくいのは当然です。

こうした問題に対して有効なのが、

運搬経路分析(流れ線図・フロー・ダイアグラム)です。

運搬経路分析は、

「人やモノの移動経路を」

「レイアウト図上に線で描き」

「実際の動きをそのまま可視化する」

分析手法です。

作業者や製品が、どんな動きをしているのか

をレイアウト上に線で描くことで、工程表や数字だけでは見えなかった

- 不要な往復

- 遠回りな動線

- 動線の交差・集中

といった問題が、一目で分かる形 になります。

この記事では、

- 運搬経路分析(流れ線図・フロー・ダイアグラム)とは何か

- どんな場面で使う分析手法なのか

- 初心者でも迷わず進める考え方と基本手順

- 現場での見方・改善につなげるポイント

を、実務視点でわかりやすく解説します。

運搬経路分析(流れ線図・フロー・ダイアグラム)とは?

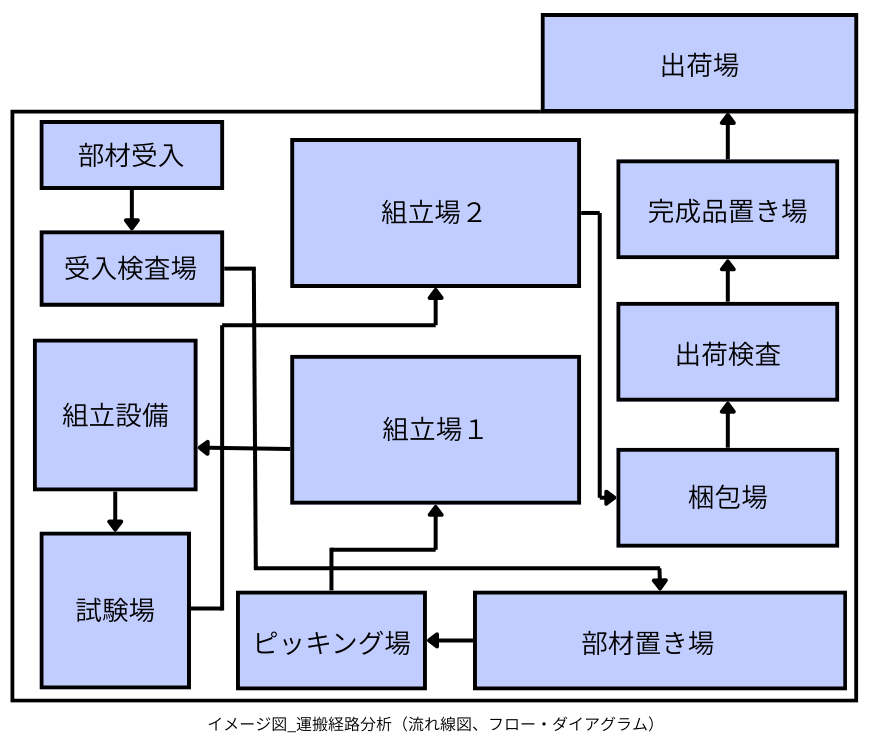

運搬経路分析とは、

製品・部品・作業者が工場内をどのような経路で移動しているかを、

レイアウト図の上に線で描いて整理する分析手法です。

現場では、モノはただ

「必要な場所に運ばれている」ように見えますが、

実際にはその間に、

- 遠回りして運ばれている

- 同じ場所を何度も往復している

- 人やモノの流れが交差している

- 無意識のうちに長い距離を移動している

といった移動が日常的に発生しています。

運搬経路分析では、

工場レイアウト図の上に

人やモノの移動ルートを線(流れ線)として描き、

移動の実態を可視化します。

この図を

流れ線図(フロー・ダイアグラム)

と呼びます。

移動距離や線の重なりを見ることで、

運搬やレイアウトに潜む問題点を明確にできます。

運搬経路分析で「見える化」できること

運搬経路分析を行うと、次のようなことが明確になります。

- 人やモノがどこからどこへ移動しているか

- 移動距離が長すぎる工程はどこか

- 不要な往復や交差が発生していないか

- 工程配置が流れに合っているか

普段の現場では見逃されがちな

「移動そのもののムダ」が、

線としてはっきりと見えるようになります。

運搬経路分析は「レイアウト改善の出発点」

運搬経路分析の目的は、

いきなり設備や工程配置を変えることではありません。

- 今、実際にどんな経路で運ばれているのか

- なぜその動線になっているのか

- 本当にその移動は必要なのか

こうした ”現状の運搬の姿を正しく把握すること” が最優先です。

現状が見えれば、

「この移動は不要そうだ」

「工程の並びを変えた方が良さそうだ」

と、改善のヒントが自然と浮かんできます。

運搬経路分析は、レイアウト改善や運搬合理化を

感覚ではなく、事実に基づいて進めるための土台なのです。

なぜ運搬経路分析(流れ線図・フロー・ダイアグラム)が必要なのか?

現場改善の基本は、

現状把握 → 問題・原因の発見 → 改善案の検討

です。

この最初の「現状把握」が曖昧なままでは、

どんなレイアウト改善や物流改善も、的外れになってしまいます。

しかし実際の現場では、

- やたらと歩いている「気がする」

- 運搬が多い「ように見える」

- 忙しいのに効率が悪い「感じがする」

といった、感覚的な評価で話が進んでしまうことが少なくありません。

事実を共有する

たとえば、こんな会話に心当たりはないでしょうか。

「このライン、移動が多すぎない?」

「いや、こんなもんじゃないですか」

「運搬が多い気がするな」

「昔からこのレイアウトだし…」

このように、感覚での議論は

人によって見え方が違い、結論が出ません。

改善を進めるには、「なんとなく」ではなく、

事実で語れる状態を作る必要があります。

運搬経路分析で“現実”が見える

運搬経路分析を行い、

人やモノの移動をレイアウト図上に線で整理すると、

次のようなことが明確になります。

| 現場での感覚 | 分析後に見える事実 |

|---|---|

| 何となく歩き回っている | A工程⇔B工程を1サイクルで5往復 → 無駄な往復が多い |

| 運搬が多い気がする | 総移動距離120m/台 → 工数の大半が移動 |

| 忙しいのに成果が出ない | 付加価値作業より移動・運搬の方が長い |

感覚での評価が、

距離・回数・経路という事実に変わる。

これが、運搬経路分析の最大の価値です。

改善の「当たり」をつけるために必要

運搬経路分析を行わずに改善を始めると、

- 目についた場所だけレイアウトを変えてしまう

- 実は効果の小さい移動に手を付けてしまう

- 改善したのに、歩行距離があまり減らない

といった事態が起こりがちです。

運搬経路分析は、

- どこを何回通っているのか

- どの移動が特に長いのか

を明確にし、

「どこから手を付けると効果が出やすいか」

改善の当たりをつけるための地図の役割を果たします。

工程分析から運搬経路分析へつなぐ

運搬経路分析は、

単独で使う分析手法ではありません。

単純工程分析、製品工程分析で、

- 運搬が多そうだ

- 工程間の距離が長そうだ

と感じたとき、

その「正体」を明らかにするために使います。

- 単純工程分析:工程構成を把握する

- 製品工程分析:モノの流れと運搬回数を見る

- 運搬経路分析:実際の移動距離・経路を見る

このように、改善を段階的に深掘りするための

次の一手になります。

初心者こそ、最初にやるべき可視化

運搬経路分析は、

図面に線を引くだけ

特別な計算や知識は不要

というシンプルな手法でありながら、

改善効果が非常に大きい分析です。

だからこそ、

- 初めてレイアウト改善に関わる人

- 「運搬が多い」と言われても説明できない人

にとって、最初に取り組むべき可視化手法のひとつです。

運んでいること自体が問題だと、気づくための第一歩。

それが、運搬経路分析です。

運搬経路分析(流れ線図・フロー・ダイアグラム)の活用場面

運搬経路分析は、

現場を 「人・モノの移動経路」 という視点で捉え直し、

移動距離・往復・交差といった運搬のムダを可視化するための分析手法です。

特に、以下に挙げるような

「運搬が多そうだが、何が原因かまだハッキリしていない段階」

で力を発揮します。

単純工程分析・製品工程分析で「運搬が多そう」と感じたとき

単純工程分析や製品工程分析を行うと、

- 運搬工程がやたら多い

- 流れが遠回りしていそう

といった違和感に気づくことがあります。

運搬経路分析は、そこから一歩踏み込み、

- どこからどこへ運んでいるのか

- どのルートを何回通っているのか

をレイアウト図上に線で整理し、

「実際にどこを動いているのか」を明確にします。

工程上は同じ「運搬」でも、

距離・経路・重なり方の違いによって、

改善効果は大きく変わります。

歩行・運搬が多く、現場がバタバタしていると感じるとき

「人が常に歩き回っている」

「フォークリフトが行き交っている」

そんな現場では、

運搬経路分析が非常に有効です。

流れ線図を作成すると、

- 同じ経路を何度も往復している

- 複数の人・モノが同じ通路で交差している

といった状態が、一目で分かります。

これにより、

- 通路設計の見直し

- 設備・棚配置の変更

- 一方通行化・動線分離

といった改善テーマを、

感覚ではなく 経路という事実 をもとに検討できます。

工程間距離が長く、運搬時間がかかっているとき

工程と工程の間が離れている現場では、

- 運搬時間が読めない

- 人によって移動時間がバラつく

といった問題が起こりがちです。

運搬経路分析を行うことで、

- 1回あたりの移動距離

- 1サイクルあたりの総移動距離

が明確になり、

「そもそも、この距離は妥当なのか?」

という議論ができるようになります。

その結果、

- 工程集約

- ライン再配置

- セル化検討

など、レイアウト起点の改善につなげやすくなります。

レイアウト変更・ライン再設計を検討するとき

レイアウト変更を行う際に、

運搬経路分析を行わないまま進めると、

- 見た目がスッキリしただけ

- 実際の移動距離はあまり減っていない

という失敗が起こりがちです。

現状の流れ線図と、改善案の流れ線図を比較することで、

- 移動距離がどれだけ短縮できるか

- 交差・往復がどれだけ減るか

を事前に評価できます。

運搬経路分析は、

レイアウト案の良し悪しを判断する物差しとしても有効です。

改善の優先順位を整理し、関係者を巻き込みたいとき

運搬に関する改善は、

- 生産技術

- 製造

- 物流

- 管理部門

など、複数部門が関わることが多く、

合意形成が難しいテーマでもあります。

運搬経路分析で作成した流れ線図は、

誰が見ても理解しやすい

一目で「おかしさ」が伝わる

という特徴があります。

そのため、

- 改善の優先順位付け

- 他部署への説明

- 現場との合意形成

に非常に有効です。

「大変そう」ではなく、

「ここを何回も通っている」

という事実で話ができるようになり、

改善活動を前に進めやすくなります。

運搬経路分析の位置づけ(IE全体の中で)

運搬経路分析は、

工程分析の中でも「レイアウト・物流寄り」の手法です。

整理すると、次のような役割分担になります。

| 分析手法 | 視点 | 主な改善領域 |

|---|---|---|

| 単純工程分析 | 工程構成 | 工程数・検査数の妥当性 |

| 製品工程分析 | モノの流れ | 滞留・仕掛・運搬 |

| 作業者工程分析 | 人の動き | 工数・動作・手待ち |

| 運搬経路分析 | 移動経路 | レイアウト・動線・物流 |

特に、

- 製品工程分析で「運搬が多い」と分かった

- 作業者工程分析で「移動が多い」と分かった

その 次の一手として使うのが、運搬経路分析です。

運搬経路分析(流れ線図・フロー・ダイアグラム)の手順

運搬経路分析は、

単純工程分析・製品工程分析・作業者工程分析と同じく

「現状を事実で捉える」ための分析手法です。

ただし観察対象は

工程や作業そのものではなく、「人・モノの移動経路」

になります。そのため、

- どこからどこへ

- どんな経路で

- 何回・どれくらい移動しているか

を、レイアウト図上に線で可視化していく点が特徴です。

ここでは、運搬経路分析の基本的な手順とポイントを説明します。

STEP1:目的を決める

STEP2:対象(人・モノ)と範囲を決める

STEP3:観測方法を決める

STEP4:観測スケジュールを決める

STEP5:観測準備

STEP6:現場観測&記録

STEP7:結果まとめ・分析

STEP8:考察・改善案の検討

以下、各ステップの要点を整理します。

STEP1:目的を決める

最初に、

「なぜ運搬経路分析を行うのか?」

を明確にします。

目的が曖昧なまま進めると、

- 線は引いたが、何を見ればいいか分からない

- 移動が多いことは分かったが、改善につながらない

といった状態になりやすくなります。

目的が決まると、

「どの経路を重点的に見るべきか」

が明確になります。

<目的の例>

- 運搬距離・運搬回数を削減したい

- 人の歩行距離を短縮したい

- フォークリフト動線の安全性を高めたい

- レイアウト変更の効果を事前に確認したい

- 工程間のムダな往復・交差を洗い出したい

STEP2:対象と範囲を決める

次に、

「誰(何)が」「どこからどこまで」動くのか

を決めます。

<対象の例>

- 作業者の歩行経路

- 製品・部品の運搬経路

- 台車・AGV・フォークリフトの走行経路

<範囲の例>

- 1工程内のみ

- 工程間(A工程 → B工程)

- ライン全体

- 工場フロア全体

すべてを一度に分析しようとすると、

線が多すぎて逆に分かりにくくなります。

まずは、

- 運搬が多そうな工程

- 問題が起きていそうなエリア

など、効果が出やすい範囲から始めるのがおすすめです。

STEP3:観測方法を決める

「誰が、どのように運搬経路を観測・記録するか」を決めます。

<主な観測方法>

- 現場での目視観測

- レイアウト図を持って追跡記録

- 動画撮影・後解析

- 歩数計・距離測定アプリの活用

人の歩行経路は、

リアルタイムで追いながら線を引く方法が基本ですが、

複雑な動線の場合は動画解析が有効です。

STEP4:観測スケジュールを決める

「いつ、どの時間帯を観測するか」を決めます。

以下の点を事前に確認しましょう。

- 生産が安定している時間帯

- 段取り替え・品種切替の有無

- ピーク時間/閑散時間

運搬経路は、時間帯や生産状況によって大きく変わるため、

「いつの動きなのか」を明確にしておくことが重要です。

STEP5:観測準備

運搬経路分析をスムーズに進めるために、

事前準備が重要です。

準備1:レイアウト図を用意する

運搬経路分析では、

正確なレイアウト図が必須です。

- 設備位置

- 通路

- 棚・仮置き場

が分かる図面を用意しましょう。

準備2:記入ルールを決める

複数人で観測する場合、

線の引き方・記号の使い方を統一しておきます。

例:

- 人とモノで線の色を変える

- 往路・復路を区別する

- イレギュラー動線の表記ルール

事前に決めておくことで、

後の分析がしやすくなります。

準備3:関係者と事前すり合わせ

以下を関係者と共有します。

- 観測の目的

- 観測日時

- 観測範囲

これにより、

- 不要な作業停止

- 想定外の動線変更

といったトラブルを防げます。

STEP6:現場観測&記録

実際の現場で、

- 人・モノの動きを追い

- レイアウト図上に線を引いて

運搬経路を記録します。

<記録する主な情報>

- 移動開始点/終了点

- 移動経路

- 移動回数

- 移動距離

- 運搬手段(手持ち・台車・フォーク等)

- 観測中の気づき

「遠い」「多い」ではなく、

「どこを何回通っているか」を正確に残します。

STEP7:結果まとめ・分析

観測が終わったら、以下を整理します。

- 総移動距離

- 往復回数

- 交差・集中している通路

- 明らかに遠回りしている経路

ここで重要なのは、

線の多さ・重なりそのものが問題を示している、

という点です。

例:

- 同じ場所を何度も往復している

- 複数人が同じ通路に集中している

- 目的の割に遠回りな動線

STEP8:考察・改善案の検討(ECRS)

運搬経路分析の結果をもとに、

改善案を検討します。

ポイントは、

- 運搬・移動は付加価値を生まない

- 減らせる余地が大きい

という点です。

改善案検討には ECRS の考え方が有効です。

- なくせないか(Eliminate)

- まとめられないか(Combine)

- 順番を変えられないか(Rearrange)

- 簡単にできないか(Simplify)

例:

- 工程間距離を縮める

- 仮置き場を廃止・集約

- 一方通行化で交差をなくす

運搬経路分析が効果を発揮する場面

運搬経路分析は、以下のような場面で効果を発揮します。

-

工程間の移動距離が長いと感じるとき

-

工程配置が流れに合っていないと感じるとき

-

レイアウト変更・ライン再設計を検討するとき

-

台車・フォークリフトの動線を整理したいとき

-

人とモノの交錯による安全リスクを下げたいとき

-

運搬工数・物流工数を削減したいとき

-

改善案のレイアウト比較を行いたいとき

運搬経路分析が最も力を発揮するのは、

「移動が多そうだが、どこが悪いか分からない段階」

です。

製品工程分析・作業者工程分析との使い分け

最後に、3つの関係を整理します。

-

単純工程分析:工程構成を大づかみで見る

-

製品工程分析:モノの流れのムダを見る

-

作業者工程分析:人の動きのムダを見る

-

運搬経路分析:移動そのもののムダを見る

「工程」→「流れ」→「人」→「動線」

という順で深掘りしていくと、

改善がブレにくくなります。