この記事で解決できる困りごと

- 詳細工程分析で何が分析できるか分からない

- 詳細工程分析をどんな場面で活用すればいいか分からない

- 詳細工程分析をどんな手順で進めるか分からない

この記事でここを目指そう

- 詳細工程分析と聞いて、どのような分析かイメージできる

- 詳細工程分析の活用場面が理解できている

- 詳細工程分析の進め方が理解できている

現場改善の基本は

現状把握 → 問題・原因の発見 → 改善案検討

この最初のステップである「現状把握」が曖昧なままだと、改善は方向違いになり、期待した成果が得られません。

現場に立っていると、工程は見ているつもりでも、

・モノの流れ

・作業者の動き

・滞留や在庫の発生ポイント

まで正確に把握できていないことがあります。

「なんとなく忙しそう」

「なんとなくムダがある気がする」

では改善は進みません。

例えば、こんな経験はありませんか?

| 現場の感覚 | 分析後の現実 |

|---|---|

| 「工程が多い気がする」 | → 実際は 加工5回・検査3回・運搬17回 …運搬がムダの主因だった |

| 「仕掛が多くて場所が狭い」 | → 滞留(D)と貯蔵(▽)が連続、在庫がボトルネック |

| 「みんな忙しそうなのに生産量は増えない」 | → 付加価値工程はごく一部、ムダ工程に時間が吸われていた |

現場の “なんとなく” は、数字で見えるとまったく違う姿をしていることがよくあります。

詳細工程分析は

・現状を「見える化」

・事実ベースで改善を進める

ための強力な武器です。

”感覚評価から数字で語れる改善へ”

これこそが詳細工程分析の最大の価値です。

単純工程分析で大まかな流れが見えたとしても、

「停滞している理由は?」

「運搬は本当に必要?」

「検査は過多では?」

といった深い気づきは、詳細工程分析でなければ掘れません。

作業を 加工/作業・検査・運搬/移動・停滞/手待ち・貯蔵 の要素に分解し、

どの部分にムダが潜み、改善余地があるのかを可視化することで、

- 仕掛・在庫削減

- 動線短縮・運搬合理化

- 手待ち削減による生産性向上

といった改善に直結する手打ちが見えてきます。

この記事では、詳細工程分析の基本から

- 記号の意味

- 分析図の作り方(手順)

- 改善につなげる見方のコツ

まで、現場でそのまま使える実務視点で解説していきます。

詳細工程分析とは?

詳細工程分析とは、

加工/作業・検査・運搬/移動・停滞/手待ち・貯蔵の5つの視点で、

現場の「モノや作業者の流れ」や「状態の変化」を見える化する分析です。

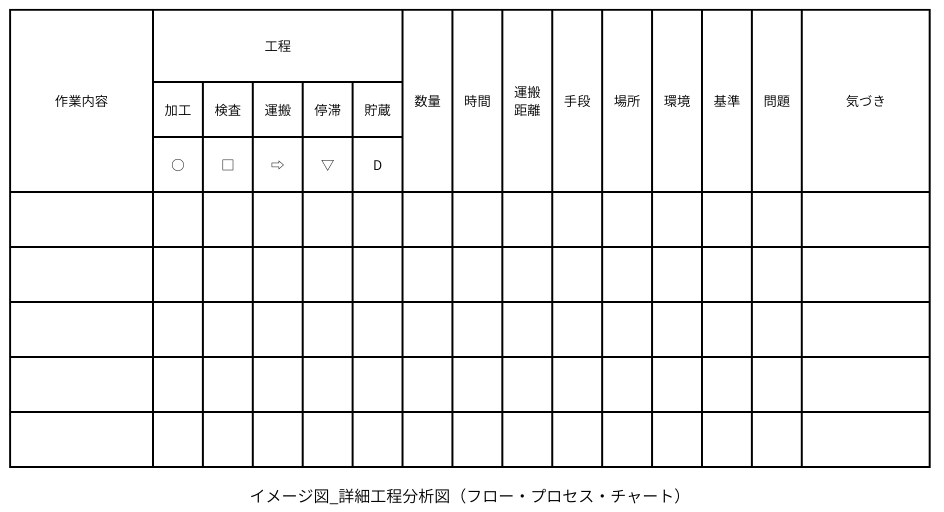

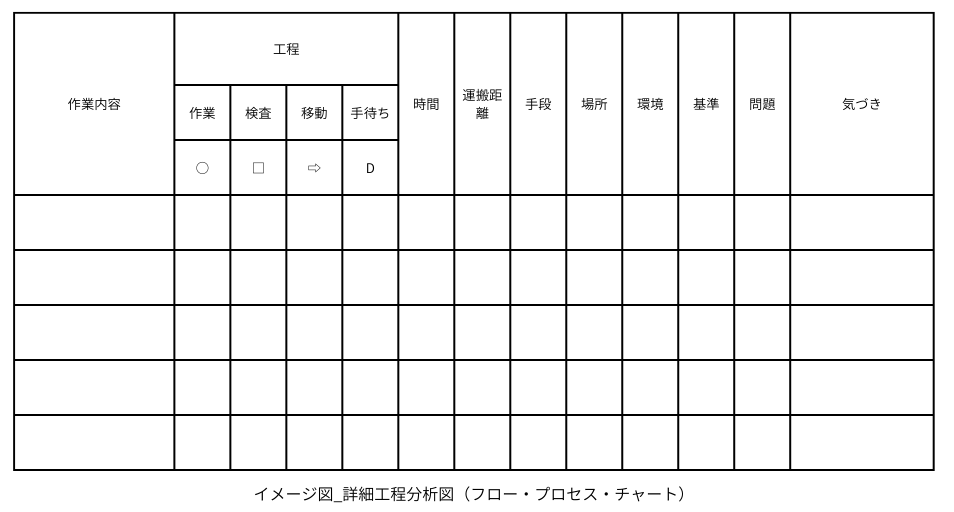

工程の流れを図式化した 詳細工程分析図(フロー・プロセス・チャート) を作成することで、

- モノは流れの中のどこで加工されるのか?

- 作業者は流れの中のどこで作業しているのか?

- どこで停止・滞留・保管が発生しているのか?

- 運搬距離・回数はムダに大きくないか?

といった問題点を可視化でき、改善の糸口を見つけていきます。

※工程分析の全体像はこちら:

※単純工程分析の全体像はこちら:

単純工程分析(オペレーション・プロセス・チャート)の使い方 考え方と進め方をやさしく解説

※IE(インダストリアル・エンジニアリング)の全体像はこちら:

IE(インダストリアル・エンジニアリング)の全体像_IEとは何か?目的と役割をわかりやすく解説

詳細工程分析の種類

詳細工程分析には2つの視点があります。

① 製品工程分析

製品が「どの工程をどんな順番で通過するか」を示す分析です。

モノの流れを中心に製品工程分析図(フロー・プロセス・チャート)で整理し、

工程の流れを俯瞰して改善したいときに使います。

<特徴>

-

材料〜完成品までの「モノの流れ」を加工・検査・運搬・滞留・貯蔵の記号で整理

→ 工程全体を俯瞰でき、どこで止まるか?どこに運搬が多いか?が一目でわかる -

運搬・滞留・貯蔵といった非付加価値工程(ムダ)が可視化され、ボトルネック特定に強い

→ 在庫・仕掛・リードタイム改善に効果的 -

レイアウト・物流改善や流れの最適化に直結しやすく、生産ラインの設計改善に使える

→ 工程短縮、距離削減、流れ化(ライン化・セル化)に役立つ

<用途例>

- 生産ラインの改善

- レイアウト見直し

- 物流設計

- 新規工程設計の事前検討

※製品工程分析の詳細はこちら:

詳細工程分析①|製品工程分析のやり方と改善に活かすコツを解説

② 作業者工程分析

作業者が「どの作業をどんな順番で行っているか」を示す分析です。

人の流れ中心に作業者工程分析図(フロー・プロセス・チャート)で整理し、

工程の流れを俯瞰して改善したいときに使います。

<特徴>

-

人(作業者)の動きを時系列で追い、作業・検査・運搬・手待ち・停滞の記号で整理

→ 製品工程分析が「モノの流れ」、作業者工程分析は「人の動き」を可視化 -

作業者の動作ロス(歩行・探す・持ち替え・待ち)を発見しやすく、改善ポイントが明確になる

→ 手待ち時間、移動距離、姿勢・段取りのムダが定量で見える -

工程の見直しに加え、作業標準・ラインバランシング・動作改善に直接つながる

→ 標準作業票、動画解析、作業手順改善と組合わせると特に効果大

<用途例>

- 標準作業づくり

- 工程内作業の改善

- 人の動線改善

- 作業負荷の均一化

※作業者工程分析の詳細はこちら:

詳細工程分析②|作業者工程分析のやり方と改善に活かすコツを解説

詳細工程分析の活用場面

改善の入口として非常に使いやすく、現場では以下のような場面で活用されます。

-

単純工程分析を行い、改善ポイントが見えてきたとき

→「どの工程にムダが多いか」だけでなく、なぜ発生しているかまで深掘りできる。 -

仕掛・在庫・滞留が多く、流れが悪いと感じるとき

→ 停滞(D)、貯蔵(▽)が連続していれば改善の余地大。

→ リードタイム短縮・WIP削減に効きやすい。 -

運搬が多く、作業者・製品の移動が長いと感じるとき

→ レイアウト改善・動線設計・物流改善の根拠を可視化できる。

→ 「動きすぎ」「持ち替えが多い」が数字で示せる。 -

品質検査が多く、手待ちや後工程詰まりが起きているとき

→ 検査過多・工程バランス不良が浮き彫りになる。

→ 検査削減・工程統合・自動化の検討材料に。 -

改善案の説得力を高めたい、現場を巻き込みたいとき

→ 記号化された図と結果表は説明資料として強い。

→ 感覚ではなく「事実と数字」で話せる。

まずは現状を数値と流れで目に見える形にし、改善対象を明確化することが目的です。

| 分析対象 | 視点 | 効果が出やすい改善領域 |

|---|---|---|

| 製品工程分析 | モノの流れ | レイアウト、運搬合理化、仕掛削減、リードタイム短縮 |

| 作業者工程分析 | 人の動き | 工数削減、標準化、動作改善、ラインバランス調整 |

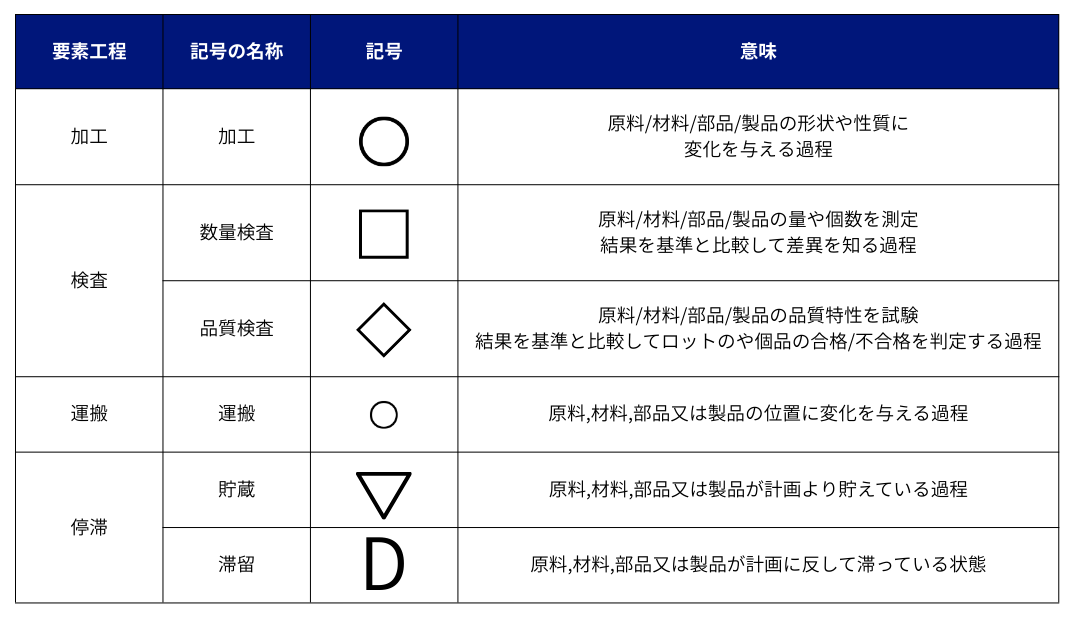

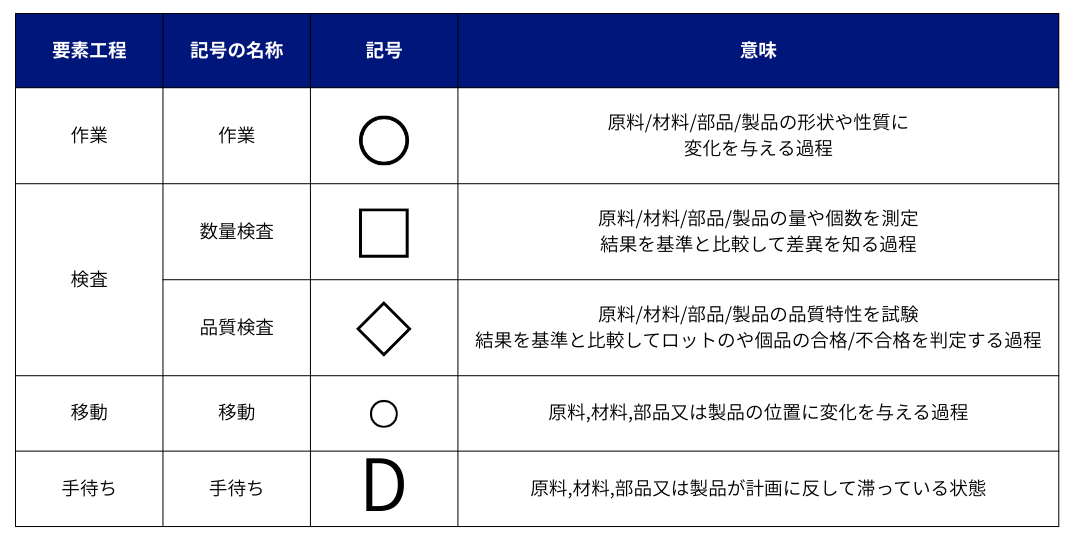

詳細工程分析で使う工程図記号

覚えるのはとても簡単。

フロー・プロセス・チャートで使う基本記号は以下の5つです。

単純工程分析(○と□だけ)と比べて、より多くのムダを見える化できます。

① 製品工程分析

② 作業者工程分析

書き出して並べると、改善ポイントが一気に浮かび上がってきます。

特に【⇒ 運搬】【D 停滞】【▽貯蔵】は改善対象の宝庫です。

詳細工程分析の手順(全8ステップ)

手順そのものは単純工程分析と類似しますが、観察の粒度が高く、情報量が多くなります。

詳細工程分析は、以下の流れで進めます。

STEP1:目的を決める

STEP2:対象製品・対象範囲を決める

STEP3:観測方法を決める

STEP4:観測スケジュールを決める

STEP5:観測準備

STEP6:観測しながら詳細工程分析図にまとめる

STEP7:結果を整理する

STEP8:考察・改善案を検討する

詳細工程分析・作業者工程分析どちらも大きな流れは同じです。

それぞれの分析の詳細・手順・ポイントは、以下の記事で紹介します。

※製品工程分析の詳細はこちら:

詳細工程分析①|製品工程分析のやり方と改善に活かすコツを解説

※作業者工程分析の詳細はこちら:

詳細工程分析②|作業者工程分析のやり方と改善に活かすコツを解説