この記事で解決できる困りごと

- 改善したいけれど、どうやって問題を見つければいいのかが分からない・・・

- 改善したいけれど「何が問題なのか」が分からない・・・

- 業務改善を進めても、思ったような結果が得られない・・・

- “悪いところ探し”に陥って、改善が散らかってしまう

この記事でここを目指そう

- 問題発見の手順、ポイントを理解している

- 何を改善すべきか自信を持って決められる

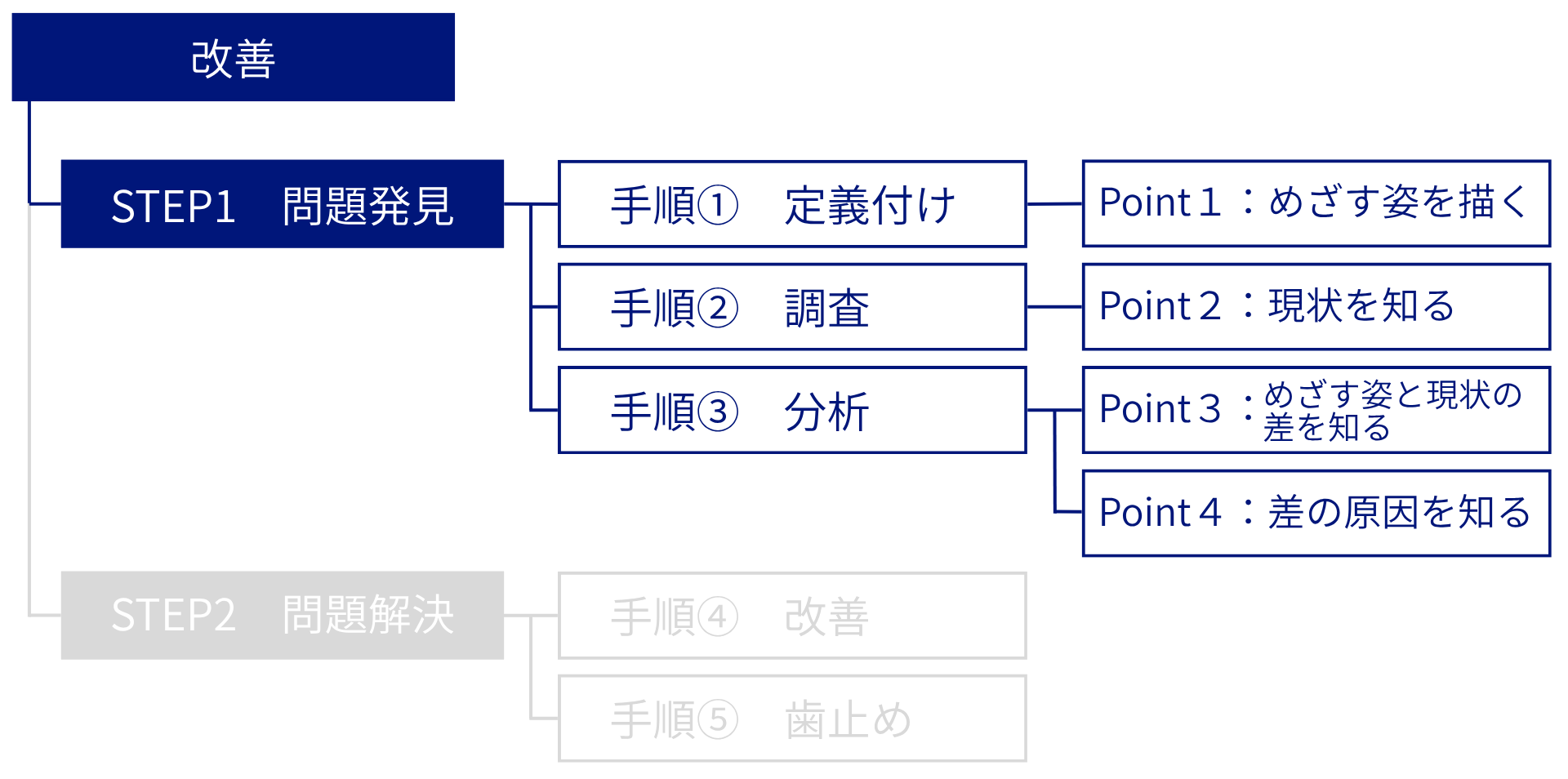

この記事では、改善プロセスの「STEP1:問題発見」 を徹底的に学びます。

改善の成否はこのSTEPで決まると言っても過言ではありません。理由はシンプルで、

- 「そもそも何が問題なのか」

- 「どんな姿を目指すのか(理想状態)」

が曖昧なままでは、どれだけ対策しても成果につながらないからです。

特に製造現場では、

人・設備・材料・方法(4M)が常に変動し、

ムダ・異常・バラつきが同時多発しています。

この中から、改善すべき問題を見つけるには、

気づきだけではなく、構造化された改善の流れ が不可欠です。

この記事では、

現場で“何を見て”“どう判断し”“どの順で”問題を発見すればよいのかを、具体的な手順でわかりやすく解説します。

STEP1をマスターし、改善で迷子にならないための確かな基準 を手に入れましょう。

改善プロセス全体像はこちら:

工場改善プロセスの全体像 製造業で成果が出る改善ステップと進め方を解説

DMAICの説明はこちら:

DMAICとは?製造業の改善で使える5ステップを分かりやすく解説

STEP1:問題発見

問題とは?

Point:問題の定義と発見の公式

- 問題=「理想」と「現実」の差

- 改善=その“差”を正しく認識し、埋めるための活動

- 問題発見の公式:問題 = めざす姿(ゴール) − 現状の姿(スタート)

「対策したのに成果が出ない…」

心当たりありませんか?

その原因は “問題を見つけられずに対策している” ことが多いです。

問題とは、

“悪いところ”ではなく

“理想と現実のギャップ(差)”のこと。

さらに改善とは、

「この差を正しく認識し、埋める活動」のこと。

だからこそ、ゴールとスタートが曖昧だと

「問題が見えない → 的外れな対策に時間を使う → 思ったような結果に繋がらない」と改善が空回りしてしまいます。

改善迷子にならないように、以下の流れで問題発見を進めていきましょう。

問題発見の手順とポイント

Point:問題発見の手順とポイント

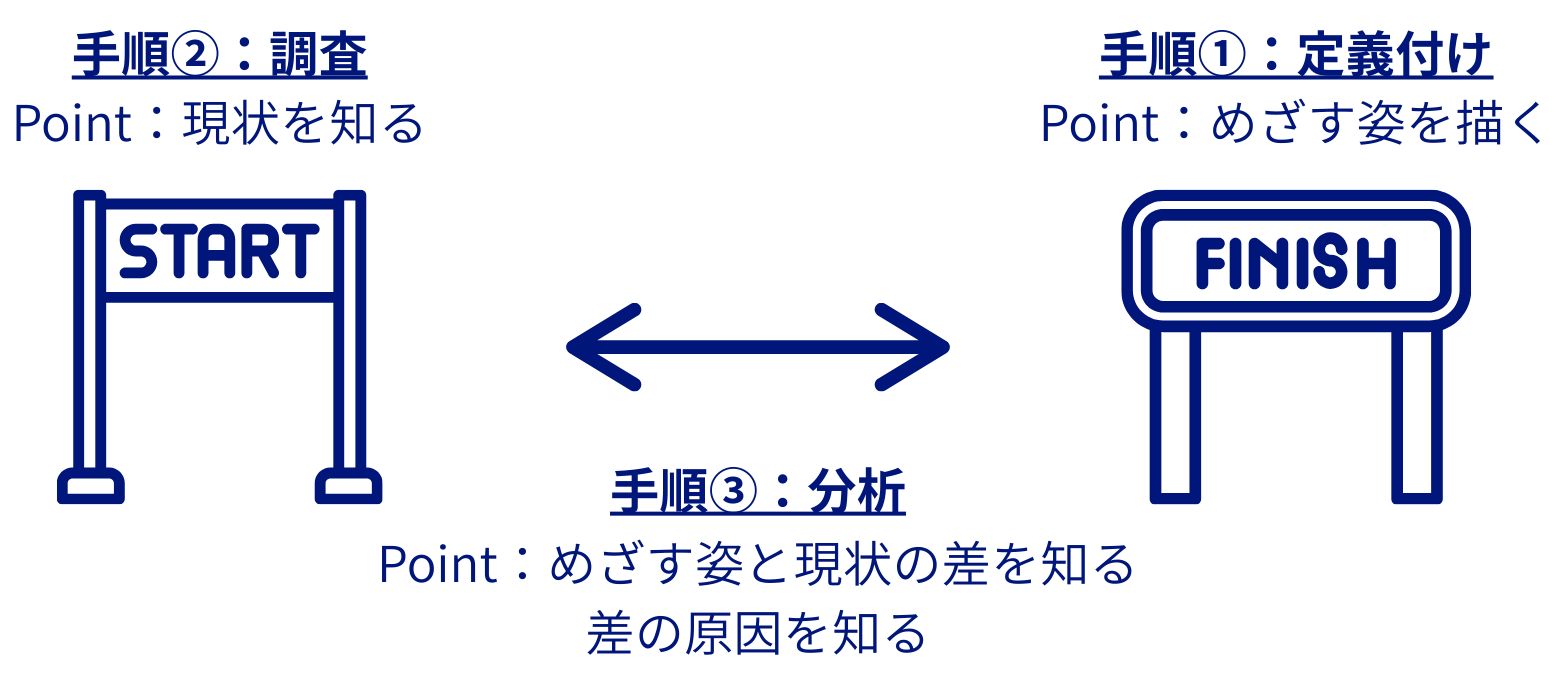

■ 3つの手順

- 手順1:定義付け

- 手順2:調査

- 手順3:分析

■ 4つのポイント

- Point1:めざす姿(ゴール)を描く

- Point2:現状(スタート)を知る

- Point3:めざす姿と現状の差を知る

- Point4:差の原因を知る

ここからは、問題発見の進め方を学んでいきます。

流れをマスターして、改善迷子にならないための“地図づくり”を進めましょう!

問題発見の3手順

手順1:定義付け(D:Define)

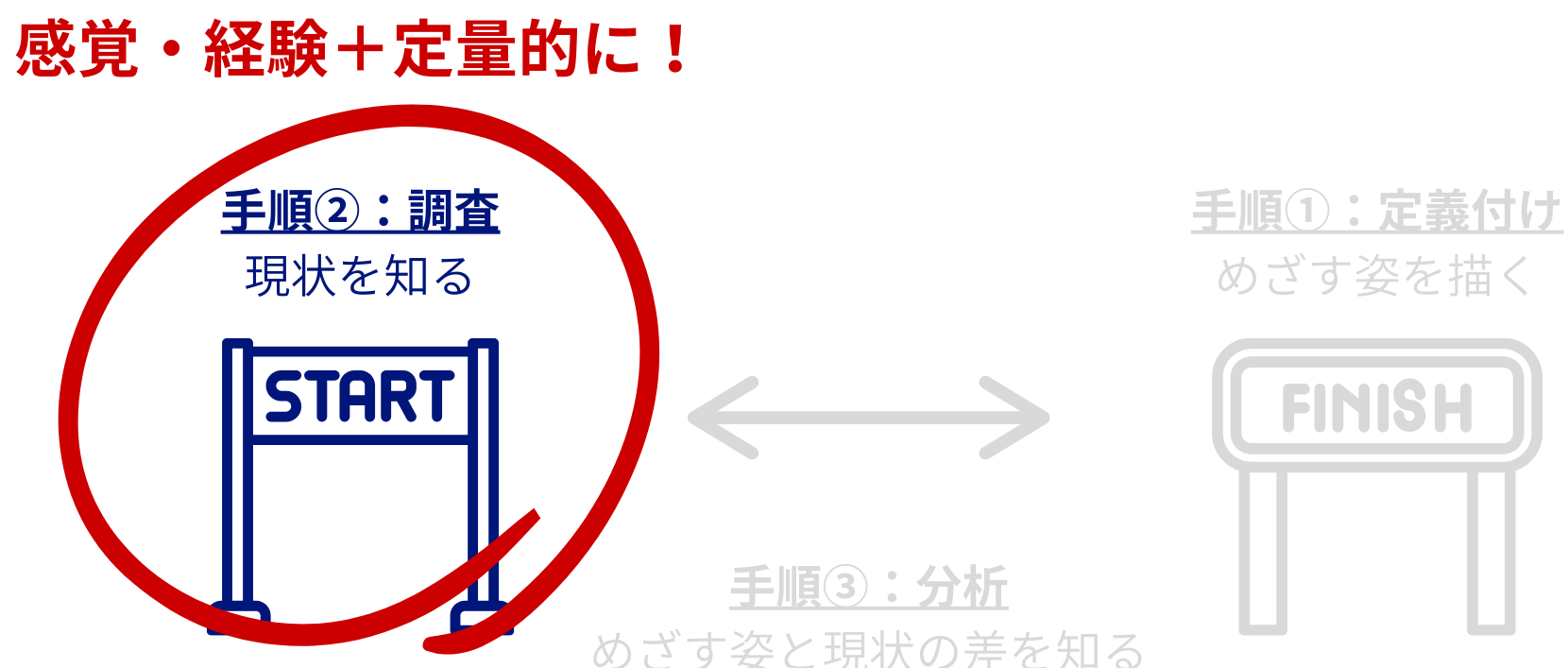

手順2:調査(M:Measure)

手順3:分析(A:Analyze)

この3つを順に踏むことで、

- 何に対して問題を発見すべきか

- 本当に問題なのか

- どこが目標を阻害しているのか

を客観的に判断できるようになります。

結果、改善で迷子になるのを防げるようになります。

具体的には、各手順で以下の内容を進めます。

- 手順1:定義付け

→ 目的と目標を具体的に定義する

→ 改善を進める範囲を明確にする - 手順2:調査

→ 現状のプロセスを測定する - 手順3:分析

→ 目標阻害要因を抽出する

→ 目標阻害要因を改善すると目標達成できるかを検証する

この3手順は、どんな改善テーマでも基本となる考え方なので、しっかり押さえましょう!

問題発見の4ポイント

手順1~3の中で、以下の4つのポイントを押さえて進めます。

- 手順1:定義付け

→ Point1:めざす姿(ゴール)を描く

- 手順2:調査

→ Point2:現状(スタート)を知る - 手順3:分析

→ Point3:めざす姿と現状の差を知る

→ Point4:差の原因を知る

このポイントから「めざす姿(ゴール)と現状(スタート)の差」が見え、解決すべき問題を正しく定義することができます。

ここから先は、手順とポイントを詳しく見ていきましょう。

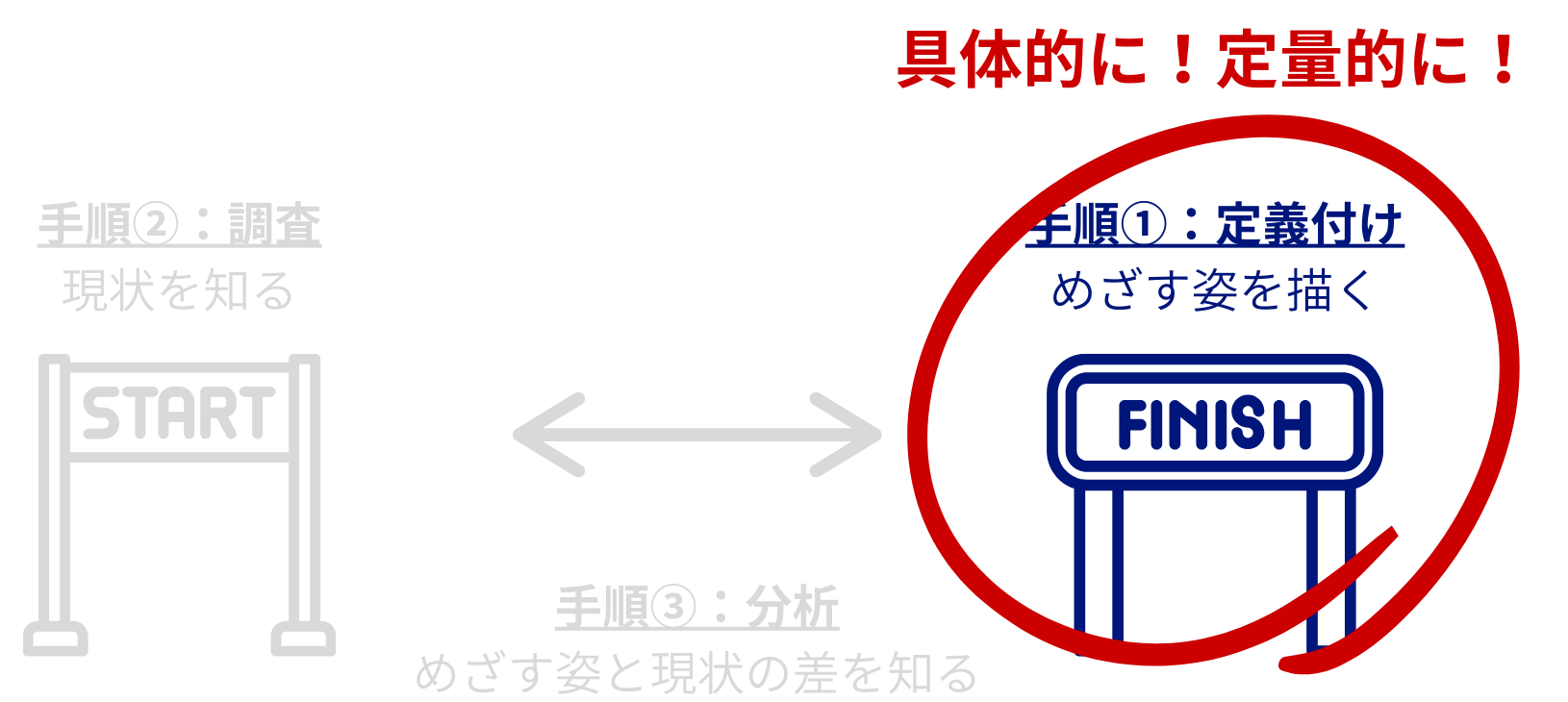

手順1:定義付け ― めざす姿を描こう

Point:めざす姿の描きかた

- 「めざす姿(ゴール)」 は「具体的に」「定量的に」描く!

- めざす姿は3つの手順で描く!

描く手順1:QCDのどこに効かせたいかを決める

描く手順2:上位方針との整合をとる

描く手順3:SMARTで目標を具体化する

改善は “どこに向かうのか” を決めるところからスタートします。

ここでしっかりゴールを描けるかどうかが、改善の成否を大きく左右します。

なぜゴール設定が重要なのか

めざす姿(=ゴール)があることで、現状(=スタート)との 「差」 が見え、改善すべき問題が明確になります。

逆にめざす姿があいまいだと、

- どこを目指せばいいのか

- 何を基準に改善すればいいのか

が分からず、改善が空回りしてしまいます。

せっかく改善したのに思った成果が出ない場合、原因はここにあることが多いです。

やりがちな失敗

改善の最初でよくある失敗は、いきなり「悪いところ探し」を始めてしまうことです。

あたりをつけるのは良いことですが、それだけでは途中で迷子になってしまうことがあります。

せっかく改善したのに思った成果が出ない場合、原因はここにあることが多いです。

改善は ゴール設定から始める のが鉄則です。

めざす姿(ゴール)を描くポイント

めざす姿(ゴール)を描くポイントは、大きく2点あります。

- めざす姿は「具体的に」「定量的に」描く

- 3ステップでめざす姿(ゴール)を描く

STEP1:QCDのどこを改善したいか決める

STEP2:上位方針と整合させる

STEP3:SMARTでゴールを具体化する

ポイントをおさえて、改善迷子にならないためにゴールを設定しましょう。

めざす姿は「具体的に」「定量的に」描く

抽象的な目標を、具体的で定量的なゴールに落とし込みます。

「具体的に」「定量的に」描くとは、時間、率、数量など、数値や期限を盛り込むことです。

これにより人による感覚やイメージの差を補って、同じ方向を向いて活動を進めることが出来ます。

| 悪い例 | 良い例 |

|---|---|

| 効率よくしたい | 生産数を20 → 25個/h にする(期限1ヶ月) |

| 残業を減らしたい | 1日8時間で計画達成できる工程にする(期限3ヶ月) |

| 段取り時間を減らしたい | 段取り時間を30分 → 20分に短縮する(期限2ヶ月) |

3ステップでめざす姿(ゴール)を描く

ゴールは以下の3ステップで設定します。

このステップでゴールを描くことで、改善のゴールが「現場で実行可能」かつ「会社に貢献できる」形に落とし込めます。

STEP1 : QCDのどこを改善したいか決める

STEP2 : 上位方針と整合させる

STEP3 : SMARTでゴールを具体化する

■ STEP1 : QCDのどこを改善したいか決める

まずはQCDの視点で整理します。

どこを改善したいのか、Q/C/Dの視点で最初に整理することで、改善のブレを防げます。

- Q(Quality:品質) → 不良率の低減、工程内検査の精度向上など

- C(Cost:コスト) → 工数削減、材料ロスの低減、段取り時間の短縮など

- D(Delivery:納期) → 生産リードタイム短縮、納期遵守率の向上など

どうなりたいかを、QCDの視点から整理しましょう。

■ STEP2:上位方針と整合させる

めざす姿を描くときに重要なのが、会社や部門の上位方針とつながっていることです。

たとえば会社の方針が「納期遵守の徹底」であれば、改善ゴールも「納期関連の指標」を中心に置く必要があります。

活動メンバーだけの都合でゴールを決めてしまうと、全体最適から外れた改善になりがちなので要注意です。

- 会社や部門の方針に沿ってゴールを設定

- 活動メンバーの都合だけで決めない

■ STEP3:SMARTで具体化する

最後に、めざす姿を具体化・定量化します。

ここで役立つのが SMART という考え方です。

次の5つの観点で整理すると、「具体的」「定量的」であいまいさがなくなり、誰が見ても同じ方向を向けます。

- S(Specific)具体的:「段取りを早くする」→「工具交換時間を10分以内にする」

- M(Measurable)測定可能:達成度を数字で測れるようにする

- A(Achievable)達成可能:現場の実力やリソースで実現できる範囲に設定する

- R(Relevant)関連性:会社や部門の目標とつながっていること

- T(Time-bound)期限:「3か月以内に達成する」といった期限を明確にする

次のステップでは、描いたゴールに対して 現状を調査(M:Measure) し、具体的な差を見える化していきます。

イメージを膨らまそう!

<SMARTの良い目標例と悪い目標例>

悪い目標例(あいまいでSMARTでない)

- 作業を効率化する

- 不良を減らす

- できるだけ早く改善する

良い目標例(SMARTを満たしている)

- 段取り時間を30分から20分に短縮する(期限:3か月以内)

- 不良率を現在の3%から1%未満にする(期限:半年以内)

- 1ラインあたりの生産数を1時間20個から25個に増やす(期限:来月末まで)

手順2:調査 ― 現状を正しく知る

Point:現状の姿を調べるポイント

- 「現状の姿」 は「感覚・経験」+「定量的に」調べる!

めざす姿が決まったら、次は 現状の姿(スタート地点)を正しく知ること が大切です。

現状の姿を正しく知るポイントは、

- 感覚や経験だけに頼らない

- データや事実で裏付けをとる

- 定性情報(現場の声や観察)+定量情報(数値データ)の両輪で確認する

つまり、

- 「現場で感じた違和感」を出発点に、数値で確認する(=「事実+数値」で現状を描く)

がポイントです。

たとえば「作業が遅い気がする」「不良が多い気がする」といった“気がする”だけでは、どれだけ遅いのか、どれだけ多いのか、人によって捉え方がバラついてしまいます。

「感覚・経験」と「データ」をセットで見ることで、思い込みやバイアスも防ぐことができ、改善のスタート地点がぶれません。

イメージを膨らまそう!

<「事実+数値」で現状を描く>

例1)

× 「作業が遅い気がする」

◎「作業が遅い気がする」+「作業時間を測定」

→ 作業時間をストップウォッチで測った結果、標準作業時間より15%長い

例2)

× 「不良が増えている気がする」

◎「不良が増えている気がする」+「不良率・発生件数を調査」

→「過去3か月のデータで不良率が2.8%から4.2%に悪化している」

例3)

× 「材料の供給がバラバラっぽい」

◎「材料の供給がバラバラっぽい」+「ばらつきを調査」

→「部品供給リードタイムが日によって2~5時間変動している」

現状を数字で捉えるためには、以下のようなツールがあります。

-

IE(Industrial Engineering:インダストリアル・エンジニアリング)

→ 作業時間分析、動作分析、ラインバランス分析などを通じて「どこで時間がかかっているか」を明らかにします。 -

OR(Operations Research:オペレーションズ・リサーチ)

→ 数学的手法を使い、最適な生産計画や在庫量を導き出すアプローチです。現状のリソースをどう配分すべきかを定量的に示せます。

これらの詳細については別ページで紹介しますので、覗いてみてください。

IE(インダストリアル・エンジニアリング)の詳細はこちら:

IE(インダストリアル・エンジニアリング)の全体像_IEとは何か?目的と役割をわかりやすく解説

手順3 分析_めざす姿と現状の差と原因を把握しよう

Point:問題発見の公式

- 問題 = めざす姿(ゴール地点) − 現状の姿(スタート地点)

①めざす姿と現状の差の探し方

ゴールとスタートを照らし合わせて「差(ギャップ)」を明確にします。

改善における"問題"とは、「悪いところ」ではなく、めざす姿と現状の間にある「差」 です。

つまり、「問題 = めざす姿(ゴール) − 現状の姿(スタート)」で表せます。

例えば以下のように、差を具体的な数値で表すことが重要です。

- めざす姿:生産台数_25個/h

- 現状の姿:生産台数_15個/h

- 差:10個/h(=問題)

「目標に対して今どのくらい不足しているのか」「何がどの程度足りないのか」が明確になることで、改善の焦点がブレなくなります。

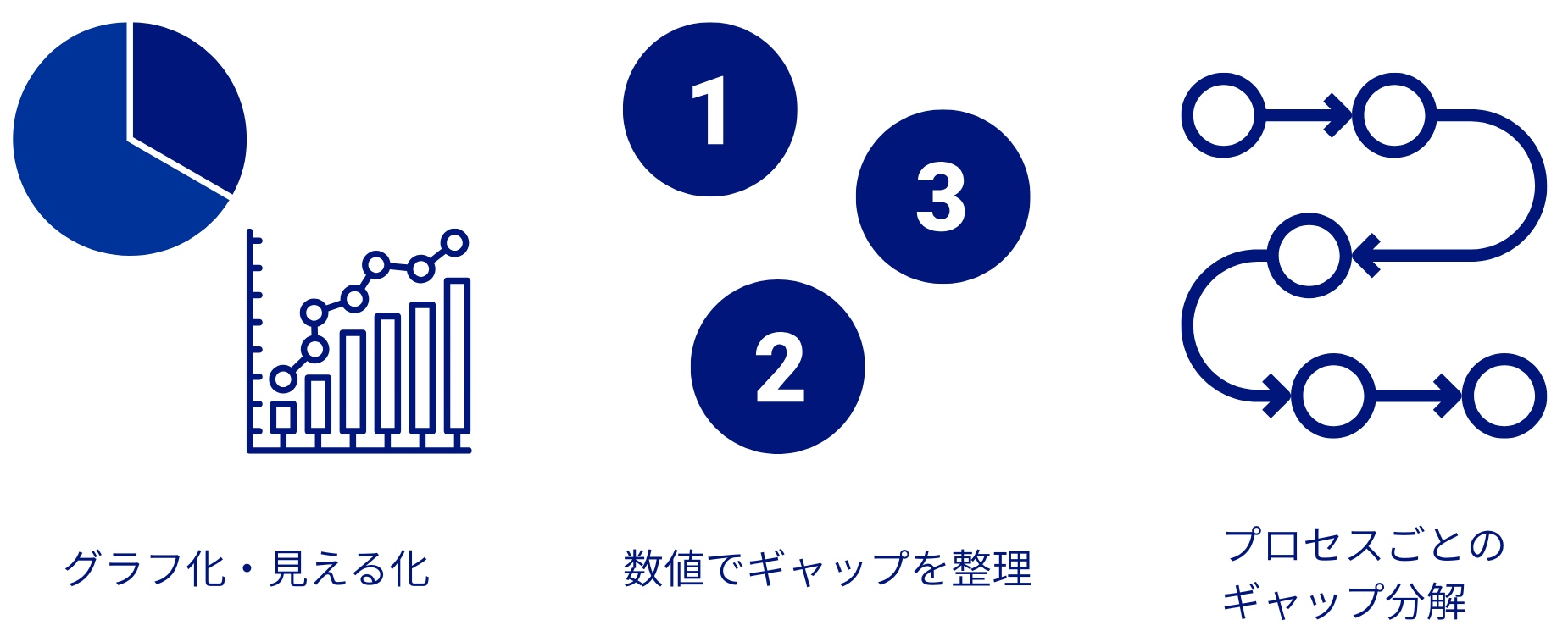

差を見える化して共有しやすくするには、次のような手段が有効です。

- 数値でギャップ整理 : 目標と現状を並べて差分を明示

生産性、コスト、リードタイム、不良率、稼働率など、QCDの観点で整理

- グラフ化 : 目標値と現状値をグラフで比較

棒グラフ、折れ線グラフ、パレート図などで整理

- プロセスごとのギャップ分解 : プロセスで図示(差の集中箇所を明示)

工程ごと、時間帯ごと、人ごと、設備ごとに分解

差が曖昧だと、対策も曖昧なまま進んでしまい、結果的に効果の薄い改善になってしまいます。

ここで差を明確にしましょう。

イメージを膨らまそう!

- 数値でギャップ整理 : 目標と現状を並べて差分を明示

- グラフ化 : 目標値と現状値をグラフで比較(例:棒グラフ、折れ線グラフ、パレート図など)

- プロセスごとのギャップ分解 : プロセスで図示(差の集中箇所を明示)

② 差の原因の探し方

差が明確になったら、「なぜこの差が生じているのか?」を深掘ります。

ここで注意したいのは、”差”と”原因”は別物という点です。

差を見つけただけでは、まだ「問題が見えた」状態。

改善を進めるには、その差を生んでいる原因を突き止める必要があります。

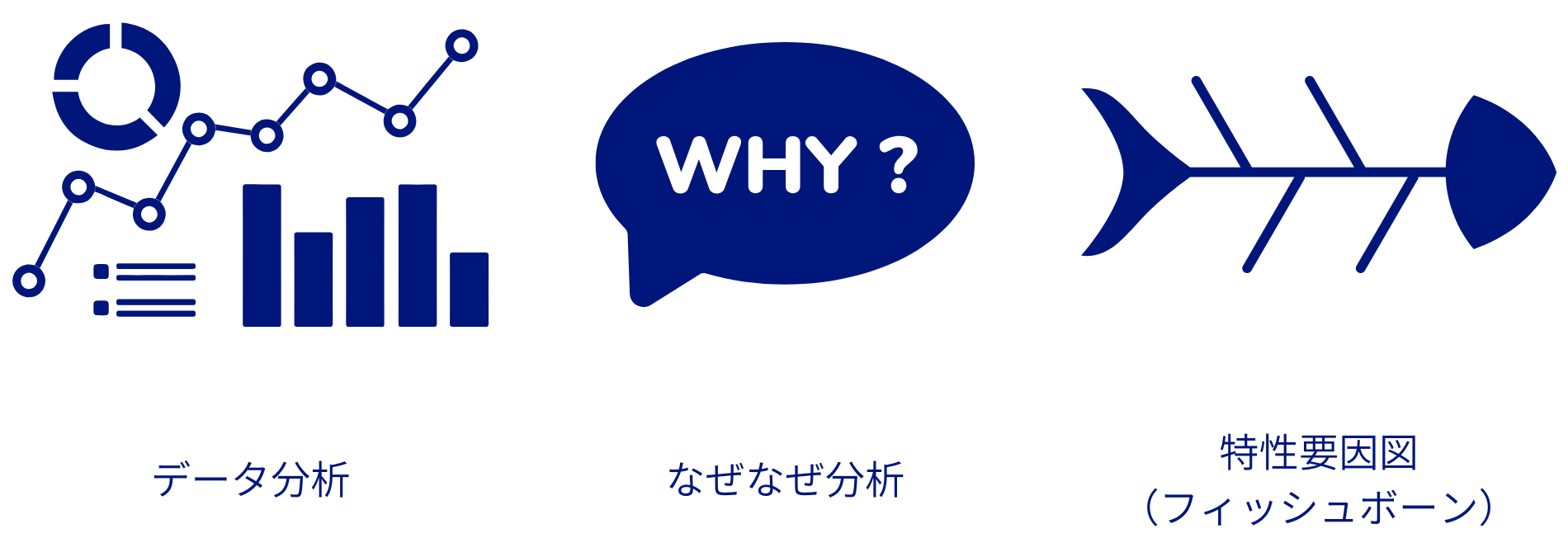

原因を特定していくには、次のような手段が有効です。

- データ分析による裏付け

感覚だけでなく、調査で得たデータや事実を根拠として原因を特定することで、思い込みによる対策ミスを防ぎます。

- なぜなぜ分析

差(例:生産性10個不足)に対して「なぜ?」を繰り返し、表面的な現象ではなく根本的な要因を突き止めます。

- 特性要因図(フィッシュボーン)

人・設備・方法・材料・環境などの観点から、差の原因を整理していきます。

イメージを膨らまそう!

- データ分析による裏付け

- なぜなぜ分析

- 特性要因図(フィッシュボーン)

原因を特定する際は、「現場の声」や「現象」をよく観察し、データと突き合わせることがポイントです。

ありがちな失敗は、「この差は○○が原因に違いない」と決めつけてしまうこと。

実際に調査・分析を進めると、当初の想定とは違う意外な原因が見つかることも少なくありません。

まとめ_問題発見の進め方の振り返り

最後に、STEP1問題発見の進め方とポイントをまとめます。

進め方とポイントのおさらいをして、STEP2問題解決に進みましょう。

<問題・改善の定義、問題発見の公式>

<問題・改善の定義、問題発見の公式>

- 問題とは「理想と現実の”差”」(≠悪いところ)

- 改善とは「理想と現実の”差”の差を正しく認識し、埋める活動のこと」

- 問題発見の公式:問題=めざす姿(ゴール)-現状の姿(スタート)

<改善の2STEP>

- STEP1 問題発見:何を改善すべきかをはっきりさせる

- STEP2 問題解決:対策を立てて実行し、改善効果を出す

<STEP1問題発見の3手順と各手順の4つのポイント>

- 手順1 定義付け:

・めざす姿を描くことで目的と目標を具体的に定義し、改善を進める範囲を明確にする。

・ゴールを共有する。

・手順1のポイント:Point1_めざす姿を「具体的に」「定量的に」描く - 手順2 調査:

・現状のプロセスを測定して、ゴールに向けた問題の要因を定量的に把握する。

・目標阻害要因(原因)の抽出し、改善の方針を決める。

・手順2のポイント:Point2_現状の姿を知る - 手順3 分析:

・ゴールに向けた問題の要因を定量的に把握する。

・このように、差を具体的な数値で表すことが重要です。

・目標阻害要因を改善することで目標達成できるかを検証する。

・手順3のポイント:Point3_めざす姿と現状の姿の差を知る、Point4_差の原因を知る

<STEP1問題発見の4つのポイントの詳細>

- Point1:めざす姿(ゴール) を「具体的に」「定量的に」描く

めざす姿は3つの手順で描く

描く手順1:QCDのどこに効かせたいかを決める

描く手順2:上位方針との整合をとる

描く手順3:SMARTで目標を具体化する - Point2:現状(スタート)を知る

「現状の姿」 を「感覚・経験」+「定量的に」調べる

感覚や経験だけに頼らない

データや事実で裏付けをとる

定性情報(現場の声や観察)+定量情報(数値データ)の両輪で確認する - Point3:めざす姿と現状の差を知る

問題 = めざす姿(ゴール地点) − 現状の姿(スタート地点)

差は以下の方法で見える化する

数値でギャップを整理

グラフ化(例:棒グラフ、折れ線グラフ、パレート図など)

プロセスごとのギャップ分解 - Point4:差の原因を知る

差の原因は以下の方法で突き止める

データ分析による裏付け

なぜなぜ分析

特性要因図(フィッシュボーン)

このSTEP1がブレないだけで、改善の精度が圧倒的に上がります。

次は STEP2:問題解決 に進み、

「差」と「原因」をどう埋めるかを設計していきましょう。