この記事で解決できる困りごと

- 工程分析の種類が多く、何をどう使えばいいかわからない

- 単純工程分析/詳細工程分析/運搬分析などの違いが曖昧

- 改善に向けた分析の全体フローが理解できていない

この記事でここを目指そう

- 工程分析の種類と役割が整理され、迷わず選択できるようになる

- どの場面でどの分析方法を使うか判断できる

- 具体的な改善活動への入口を掴める

「どこにムダがあるのか分からない」

「改善の方向性が定まらない」

そんな製造現場の悩みを解消する基本スキルが 工程分析です。

工程分析とは、工程全体の流れ(プロセス)を

「加工/作業」「検査」「運搬/移動」「停滞/手待ち」「貯蔵」 に分解し、

“現場で何が起きているのか” を客観的に見える化する手法です。

生産性改善・コストダウン・リードタイム短縮など、

製造業の改善活動の出発点になる重要なステップ で、

現場のこんな「ムダ」が見えるようになります。

- 運搬・歩行のムダ

- 作業順序の不整合

- 過剰な検査

- 手待ちの発生

- レイアウトによる遠回り

- 在庫(仕掛かり)の滞留

特に改善初心者や若手技術者にとって、

工程分析は “どこから改善すればいいか”が明確になる強力なツール です。

この記事では、

- 単純工程分析(オペレーション・プロセス・チャート)

- 詳細工程分析(フロー・プロセス・チャート)

- 運搬経路分析(流れ線図、フロー・ダイアグラム)

といった製造業で必ず使う工程分析手法を、

初心者でも理解しやすい構成で体系的に解説します。

「工程分析の基本を理解したい」

「現場のムダを見える化できるようになりたい」

「生産性改善のスキルを伸ばしたい」

そんな方に、実務に直結する形でわかりやすくまとめています。

工程分析の概要

工程分析とは、

「工程(仕事の連なり=プロセス)の現状を把握し、ムダを調査・分析する手法」 です。

最初から細部に入り込むと、後で戻り作業が発生したり、問題点が見えにくくなることがあります。

そのため、改善活動ではまず工程分析によって全体像をつかんでいきます。

工程分析では、以下の5つの要素に工程を分解して整理します。

- 加工 / 作業

- 検査

- 移動 / 運搬

- 手待ち / 停滞

- 保管・貯蔵

これらを工程の流れを工程分析図(プロセス・チャート)にまとめていき、

工程全体で発生しているムダや改善ポイントを見つけていきます。

目的

モノの流れ・人の流れといった、工程(仕事の連なり=プロセス)の概略を把握すること。

分析内容

工程全体を対象に、モノや人の流れを図記号で示し、ムダや問題点を洗い出す。

※工程とは『ある段階から次の段階へ進む、仕事の連なり=プロセス』

- 製造現場の例:原材料や部品が製品へと近づいていく、仕事の連なり(プロセス)

- 事務作業の例:注文や依頼を受けてから完了までの、仕事の連なり(プロセス)

活用場面

- 改善の対象範囲、重点的に取り組む範囲を絞りたい時

- 工程の全体像を把握したい時

- 詳細調査に入る前の“予備調査”として活用したい時

- レイアウト/運搬の改善、リードタイム短縮に向けた現状調査

- 工程設計や工程編成の基礎情報

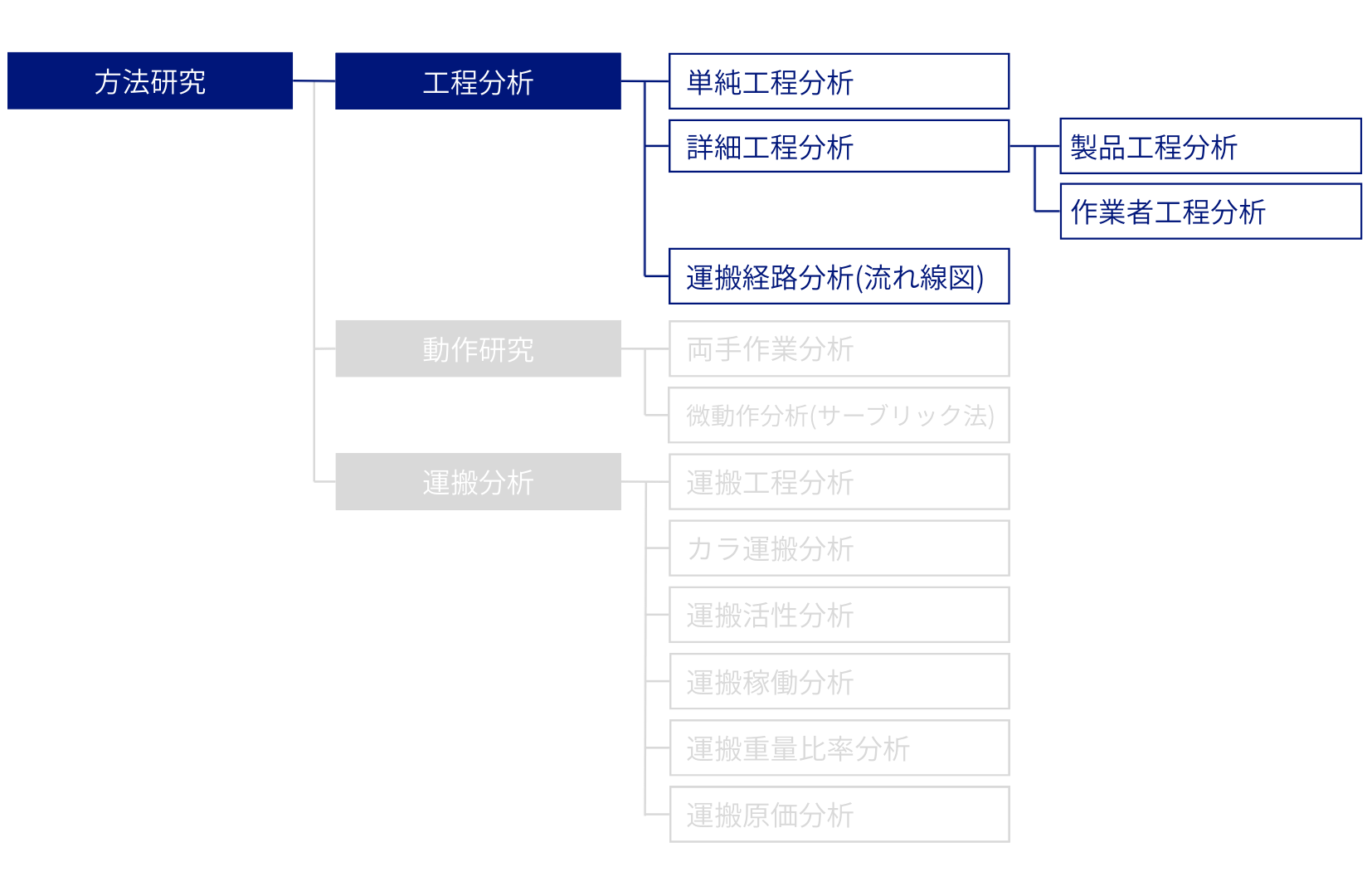

工程分析の種類

工程分析には以下の3つがあります。

それぞれ目的が異なるため、適切に使い分けることが重要です。

- 単純工程分析(オペレーション・プロセス・チャート)

- 詳細工程分析(フロー・プロセス・チャート)

- 運搬経路分析(流れ線図、フロー・ダイアグラム)

それぞれの概要と活用場面を表にまとめると次の通りです。

| 分類 | 概要 | 活用場面 |

| 単純工程分析 (オペレーション・プロセス・チャート) |

材料・部品・情報が「どんな工程を通って完成するか」を、加工/作業・検査の2つの記号で表す分析。生産工程の全体の流れを一目で把握できる。 | ・新製品の立ち上げで工程全体を把握したいとき ・ムダ工程(停滞・運搬)を洗い出したいとき ・工程再配置やレイアウト改善前に工程を俯瞰したいとき |

| 詳細工程分析 (フロー・プロセス・チャート) |

単純工程分析よりも詳細に工程を分析する。加工・検査・運搬・停滞・貯蔵の5つの記号で工程を表す。 製品を中心に見る製品工程分析、作業者を中心に見る作業者工程分析の2種類がある。 |

・作業の標準化を行うとき ・タクトタイムの短縮、サイクルタイム低減を狙うとき ・設備・治具の必要性を判断したいとき ・作業者のムダ動作(手の空き、バタつき)を改善したいとき |

| 運搬経路分析 (流れ線図、フロー・ダイアグラム) |

工場内での “モノ・人・情報・台車” の移動経路をレイアウト図に書き込み、動線のムダ を見つける。移動距離や交差を可視化できる。 | ・レイアウト改善を行うとき ・運搬量が多く、ムダな移動が多そうなライン ・倉庫〜作業場の動線改善 ・AGVの走行ルート最適化 |

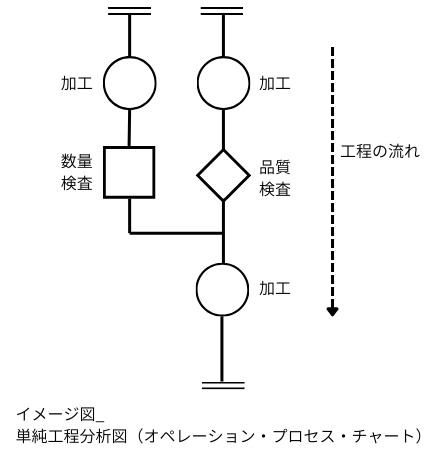

単純工程分析(オペレーション・プロセス・チャート)

単純工程分析は、「加工 / 作業」「検査」のみを対象として、

流れや状態を把握する工程分析です。

工程図記号を使って工程順に系列を表した、

「単純工程分析図(オペレーション・プロセス・チャート)」

を作成して、流れや状態を把握していきます。

特徴

- 工程を 「加工(作業)」と「検査」に大きく分けて整理する手法

- 詳細な記号を使わず、シンプルで分かりやすい

- 工程全体に占める付加価値作業と非付加価値作業の割合を把握できる

- 初期段階の分析に向いており、短時間・低工数で実施可能

- 現場ヒアリングや現物確認だけでも作成でき、データが少なくても使える

- 製品工程分析・作業者工程分析の前段階として使いやすい

- 改善の方向性(まず減らすべき工程)を示せる

活用場面

- 改善活動の最初の現状把握

- 工程が複雑で、どこから手を付けるべきか判断できないとき

- 若手・初心者向けの工程分析の導入教育

- 詳細分析(製品工程分析・作業者工程分析)に進む前の当たり付け

- 管理者・他部門への改善必要性の説明資料

- 多品種工程の大まかなムダ把握

- 短期間で改善テーマを複数抽出したい場合

単純工程分析の進め方など詳細はこちら:

-

-

単純工程分析(オペレーション・プロセス・チャート)の使い方 考え方と進め方をやさしく解説

詳細工程分析(フロー・プロセス・チャート)

詳細工程分析は、「加工/作業」「検査」「運搬/移動」「停滞/手待ち」「貯蔵/保管」

の5項目で、流れや状態を把握する工程分析です。

詳細工程分析には

・モノを中心に流れや状態を分析する「製品工程分析」

・作業者を中心に流れや状態を分析する「作業者工程分析」

の2種類があります。

実際にカイゼンを進める際は、何を知りたいのか、

知るためにはモノと作業者のどちらに着目する必要があるか、

をしっかり考えてから活用していきましょう。

詳細工程分析の全体像はこちら:

-

-

詳細工程分析の全体像_製品工程分析・作業者工程分析の違いをやさしく解説

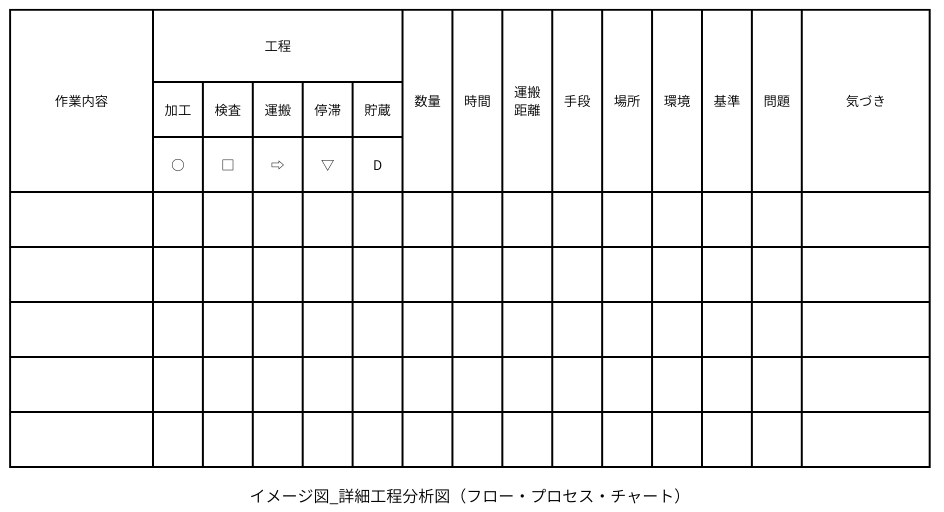

製品工程分析

「加工」「検査」「運搬」「停滞」「貯蔵」の5系列を対象に、

モノを中心とした流れや状態を分析します。

工程図記号を使って工程順に系列を表した、

「製品工程分析図(フロー・プロセス・チャート)」

を作成して、流れや状態を把握します。

結果をまとめ、問題点を探り、

改善の手がかり・改善の方向・アプローチを検討していきます。

特徴

- 製品が完成するまでの工程順序(加工・検査・運搬・停滞・貯蔵)を時系列で整理できる

- 「加工」「運搬」「停滞」などを工程記号(○・→・▽ など)で表現し、ムダが見える

- 製品視点で工程を追うため、ライン全体の流れを俯瞰しやすい

- 加工以外の付加価値を生まない工程(運搬・停滞・貯蔵)を明確化できる

- 現状把握に向いており、改善前のベース資料として使いやすい

- 図や表で表現でき、関係者間で共通認識を取りやすい

- 単品流し・ロット生産など、生産形態を問わず適用可能

活用場面

- 新規ライン立上げ前の現状工程の整理・可視化

- 工程が増えすぎている製品の工程数削減検討

- 運搬・滞留が多い工程のレイアウト改善検討

- ライン設計・工程設計時のインプット資料

- 改善テーマ設定前の問題点の洗い出し

- 若手・初心者向けの工程理解・教育資料

- 改善前後での工程比較・改善効果の説明

製品工程分析の進め方など詳細はこちら:

-

-

詳細工程分析①|製品工程分析のやり方と改善に活かすコツを解説

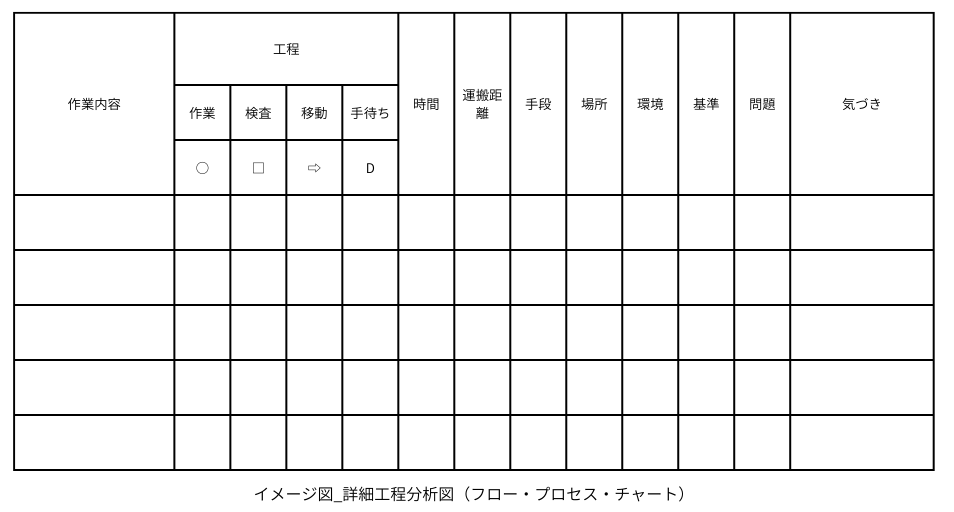

作業者工程分析

「作業」「検査」「移動」「手待ち(遅れ)」の4系列を対象に、

作業者を中心とした流れや状態を分析します。

製品工程分析と同じく、工程図記号を使って工程順に系列を表した、

「作業者工程分析図(フロー・プロセス・チャート)」

を作成して、人の流れや状態を把握します。

結果をまとめ、問題点を探り、

改善の手がかり・改善の方向・アプローチを検討していきます。

特徴

- 作業者の動き(作業・移動・手待ち・検査など)を時系列で分析する手法

- 作業者視点で工程を追うため、ムダ動作・ムダ移動が見えやすい

- 加工時間だけでなく、歩行・探し・待ちなどの非付加価値作業を明確化できる

- 工程記号(○:作業、→:運搬、▽:停滞、□:検査など)で定量・定性の両面から整理できる

- 標準作業書・標準作業票のベース資料として活用しやすい

- 単工程だけでなく、多工程持ち・セル生産にも適用可能

活用場面

- 作業時間が長い工程の改善ポイント洗い出し

- 歩行距離が長い作業のレイアウト・部品配置改善

- 作業者間の負荷バランス見直し(ラインバランシング)

- 標準作業の作成・見直し時の現状把握

- 多能工化・セル生産導入時の作業分担検討

- 作業改善(動作改善・治工具改善)の検討資料

- 改善前後の作業内容・時間比較による効果確認

- 若手・初心者への作業内容の見える化・教育

作業者工程分析の進め方など詳細はこちら:

-

-

詳細工程分析②|作業者工程分析のやり方と改善に活かすコツを解説

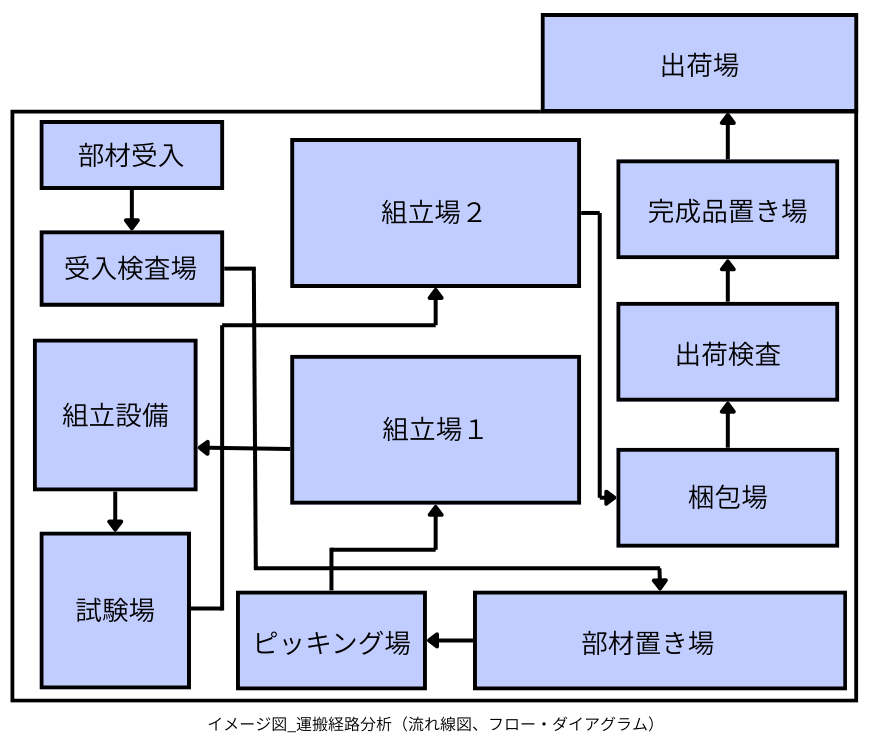

運搬経路分析(流れ線図、フロー・ダイアグラム)

流れ線図は、レイアウトに対するモノまたは作業者の移動経路を把握する工程分析です。

レイアウト図上に“動線そのもの”を書き込んでいきます。

現場でよくある問題として、

「レイアウト変更しても全然改善しない」というケースがあります。

これは動線の現状理解が不足していることが多く、

流れ線図を使うと一気に改善ポイントが明確になります。

特徴

- モノや作業者の移動経路をレイアウト図上に線で可視化する分析手法

- 運搬距離・回数・方向を直感的に把握できる

- 行き戻り・交差・迂回などのムダな動線が一目で分かる

- 現場レイアウトと組み合わせることで、改善イメージを描きやすい

- 数値(距離・回数)と図の両面で説明でき、説得力が高い

- 作業者・台車・AGV・フォークリフトなど、運搬手段を問わず適用可能

- 製品工程分析・作業者工程分析と組み合わせると効果的

活用場面

- レイアウト変更前の現状動線把握

- 運搬距離が長い工程の改善検討

- 交差・混雑が多い現場の安全性向上検討

- フォークリフト・台車動線の整理・分離検討

- 物流改善(供給・回収ルート見直し)の検討資料

- セル生産・U字ライン導入時の動線検討

- AGV・自動搬送導入時の事前検討

- 改善前後の運搬距離削減効果の説明

運搬経路分析(流れ線図、フロー・ダイアグラム)の進め方など詳細はこちら:

-

-

運搬経路分析とは?流れ線図で「歩きすぎ・運びすぎ」を見える化する方法

工程分析の“よくある失敗”

工程分析を行う際に多い失敗例をまとめました。

単純工程分析の失敗例

- 工程を大雑把にしすぎて、重要なムダ工程を見落とす

- 「加工/非加工」の分類基準が曖昧で、人によって判断がブレる

- 単純工程分析だけで満足し、詳細分析(次の一手)につながらない

- 現場確認をせず、机上の工程整理だけで終わる

- 割合だけを見て、なぜ非加工が多いかを考えない

製品工程分析の失敗例

- 工程を理想フローで書いてしまい、実際の流れと違う

- 運搬・停滞・保管を省略し、加工工程だけを並べてしまう

- 工程数を減らすことが目的化し、品質・安全を考慮しない

- 現場作業者の確認を取らず、現実とズレた分析になる

- 分析結果をレイアウト・物流改善に活かせていない

作業者工程分析の失敗例

- 作業者の動きを十分に観察せず、推測で工程を作る

- 一時的な作業状況だけを見て、再現性のない分析になる

- 作業者個人のクセをムダと決めつけ、標準作業と混同する

- 動作改善ばかりに目が行き、治具・設備改善を検討しない

- 分析が「作業者のダメ出し」になり、現場の協力が得られない

運搬経路分析の失敗例

- レイアウト図が古く、実際の動線と合っていない

- 線を引くだけで、距離・回数を数値化していない

- 一部の運搬だけを対象にし、全体最適が見えない

- 改善後のイメージを描かず、「見える化」で終わる

- 運搬削減を優先しすぎて、作業性・安全性が悪化する

共通する失敗パターン(重要)

- 分析すること自体が目的になっている

- 現場・現物・現実を見ず、資料だけで完結している

- 改善アクション(次に何をするか)が明確でない

工程分析は“改善のスタートライン”

工程分析は、現場改善や生産性向上のための

基本で、効果の大きい分析手法です。

- 全体の流れを見る

- 作業者の動きを詳しく見る

- 動線やレイアウトを見る

- 事務作業まで見る

というように、多面的に分析することで改善の質がグッと上がります。

工程分析をマスターすると、

「現場のムダが自然と見える」ようになり、

改善ネタに困らなくなります。